液环真空泵虽然在化工生产中广泛应用,但由于使用方法的差异,导致液环真空泵的使用受到限制。本文结合液环泵在化工生产中使用的现状,着重阐述了改进液环真空泵性能的方法。

1.真空度的改进和抽气速率的提高由于液环真空泵的真空度受不同温度下工作液饱和蒸汽压的影响,真空度波动极大。可以理解为不同工作液在不同温度下的饱和蒸汽压就是该真空泵的极限真空。为获得更好的真空度,一般有以下两种方法 :

1)更换工作液类型。比如水在25℃时的饱和蒸汽压为3.17Kpa( 绝压),意味着工作液如果是25℃的水,那么该真空泵的极限真空也只能达到3.17kpa( 绝压) ;但如果工作液改为甘油,那情况会有很大的改观。

由于甘油的饱和蒸汽压极低,在25℃时的饱和蒸汽压为0.2pa( 绝压),意味着工作液如果是25℃的甘油,那么该真空泵的极限真空也就能达到0.2pa( 绝压),因此根据所需工况不同而使用不同的工作液是非常有意义的。

2)降低工作液的温度。即使是同一种工作液,在不同温度下的饱和蒸汽压也是很不同的,也就意味着极限真空也会有很大的变化。同样以水为工作液,25℃情况下极限真空为3.17kpa,但如果温度降至10℃,那么极限真空就可降至1.22kpa。

2. 抽气速率的提高抽气速率反映的是液环真空泵在不同真空情况下的抽气能力。一般来说,液环真空泵的抽气速率是随着真空度数值的下降而下降的,尤其是接近极限真空时,抽气速率下降非常快。因此工作液的性质是最重要的,同时工作液的温度以及机组的选用也是对液环真空泵有着极大的意义。

以某品牌的水环真空泵为例( 工作液为25℃的水)( 表1) :根据液环真空泵的性能曲线,为提高抽气速率,应从以下几个方面 :

(1)选用更低蒸汽压的液体作为工作液。一般来说,与水相比,常压下沸点越高的液体,其在相同温度下,饱和蒸汽压越低。此结论从表1 中可得出。

(2)降低工作液的温度,以进一步降低极限真空的数值,来提高同一真空度下的抽气速率。此结论从表2 中可得出。

(3)选用罗茨液环机组,以罗茨泵为主抽泵,液环泵作为前级泵,降低液环真空泵的压缩比,来进一步提高液环真空泵的吸气压力,确保液环真空泵的抽气速率,最大程度的发挥液环真空泵的效能。

机组的选用,不仅能够改善极限真空,而且能够提高极限真空情况下的抽气速率。但由于罗茨泵等泵的结构限制,如果气体中含有蒸气、颗粒、及腐蚀性气体,应该考虑在泵的进气口管路上安装辅助设备,如冷凝器、除尘器等,否则罗茨泵的维修量会大大增加,这也是使用机组的负面作用,需慎重考虑。

3.工作液的闭路循环使用液环真空泵在运行时,由于冷凝器的效果不可能彻底,不可避免的会带入少量未冷凝的气体,因此工作液如果不循环使用,一方面会造成污染,另一方面也会造成工作液的浪费,因此工作液的闭路循环使用是非常有必要的。

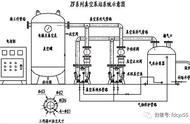

一般工作液闭路循环使用工艺如图1。

图1

从图1可以看出,工作液贮存在缓冲罐中,经冷凝器冷却后,供给液环真空泵,液环真空泵将工作液和真空管中未冷凝的气体一起排至缓冲罐,部分可凝性气体被工作液冷凝或吸收,不凝性气体或未被彻底吸收的可凝气体通过放空管排出。

缓冲罐定期排放,确保液位不超过液环真空泵排出管的高度。工作液循环使用,冷凝器的作用是确保工作液的温度维持在一定范围内。

液环真空泵闭路循环工艺有几大优点 :

(1)工作液循环使用,排放量减少99% 以上,很大程度上减少了环保压力。

(2)正因为工作液可以循环使用,从而工作液的范围和种类可以大大拓宽,不再仅限于水或某种特定的液体,从而确保极限真空和抽气速率。

(3)可以以真空中被抽的介质为工作液,确保工作液的有效回收。

本文声明 | 内容来源于《液环真空泵运行工艺改进在化工生产中的应用》,作者:王洪保 。【本平台摘录或转载于第三方的信息(包括文章、图片等)会标明作品来源和作者,无法查明作者的,将标明获取途径,如权利人认为内容侵犯其著作权,请书面告知,本平台将及时审查并删除被侵权的内容。其他任何媒体、网站或个人如需转载本平台内容,请注明信息来源。】