曲轴是发动机中最典型的零件之一,它可以将活塞的直线运动转化为自身的旋转运动,最终带动车轮转转。除此之外,它还可以将旋转运动转化为直线往复运动,因此曲轴的应用其实十分广泛。曲轴的形状比较复杂,而对它的尺寸要求有比较高,那么曲轴是如何加工的呢?

大家好,这里是直观机械,今天我们就带大家看看曲轴的加工过程。

首先我们要了解一下曲轴的工作条件。曲轴一般运转速度非常高,而且承受着往复的惯性力、离心力,因此曲轴要有足够的强度、刚度以及耐磨性,尤其是曲颈表面要耐磨。所以曲轴设计需要精确计算以及合适的材料和加工工艺。在材料方面,曲轴一般会选用中碳钢、中炭合金钢或者球墨铸铁。一些小型的柴油机一般会选用铸造毛坯,而一些中小型汽车的发动机则已逐渐改为锻造毛坯。

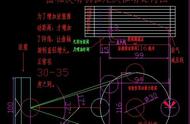

在锻造工艺中,一般则使用模锻法。将烧红的金属棒料或者钢锭放到锻模中,经过一系列的锻造形成曲轴毛坯。锻造的曲轴内部金属组织较好,疲劳强度也得以提高。在曲轴的加工过程中,主轴颈的加工相对容易些。连杆颈由于是绕主轴颈中心线旋转,因而在加工连杆颈的过程中,刀盘在完成切削运动的过程中,还需要随着连杆颈的转动而上下摆动,实现随动切削,尽管刀盘的形状不一样,但是基本的动作时一致的。为了提高曲轴经的精度以及表面的粗糙度,通常还需要对曲轴表面进行磨削。磨削则一般使用跟踪磨削法,通过数控机床控制砂轮的进给以及工件的旋转实现两轴联动,完成表面的加工。

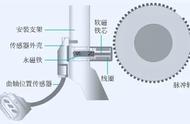

主轴颈、连杆颈是非常容易磨损的地方,因此往往会通过表面淬火来改变曲轴轴径表面的硬度。表面淬火即通过快速加热使曲轴表面达到淬火温度,而芯轴内部人处于低温时就立即冷却。曲轴表面淬火的方法也很多,比如电感应加热、激光加热、电接触加热等。曲轴轴径加热时,可以将中频感应器放到曲轴轴径处并保持垂直状态,通过PLC获取曲轴旋转角度,进而控制感应器输出的淬火功率,使曲轴表面获得相同的加热状态,从而保持淬火的均匀性。

目前我国的曲轴加工工艺已经得到了很大的提升,而未来如何提高生产效率、提升产品质量并降低生产成本仍然是我们需要研究的方向。

,