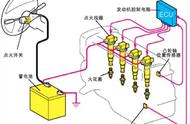

一、点火系统概述

点火系统的作用:在合适的时刻供给火花塞足够能量高压电,使火花塞产生足够强的火花,点燃可燃混合气,使发动机做功。

点火系统大致可分为(1)传统点火系统和(2)电子点火系统两大类(普通电子和微机控制)。

一、传统点火系统:由电源(蓄电池和发电机)、分电器、点火线圈、火花塞等组成。

缺点:触点容易烧蚀、对火花塞积碳和污染比较敏感、对无线电干扰大、点火正时不稳定、不能适应现代高转速,高压缩比发展需求,不能改善排放,现在已经淘汰了,

二、电子点火系统:由各种传感器、电控单元(ECU)、分电器、点火线圈、火花塞等组成

1、按结构分:(1)有触点电子点火系统,(2)无触点电子点火系统(型号发生器:磁感应式、霍尔式、光电式、电磁振荡式),其中分为:1.有分电器式,2.无分电器式,还可分为:1.有高压线式,2.无高压线式

2、按点火提前角控制方式不同分:(1)电子器或电子模块控制(2)ECU控制式

优点:统稳定性好,点火控制部分很少出现问题,但点火系统最末端的部件(火花塞),应定期维护和更换。

现代发动机中,虽然点火系统的种类很多,结构各不相同,但原理基本一样。点火系统向火花塞提供足够电压的电流,使每个气缸都准时点火。

目前国内外汽车上一般都采用无触点电子点火系统,无论那一类电子点火系统,都是利用电子元件(晶体三极管)作为开关来接通或断开点火系统的初级电路,通过点火线圈来产生高压电。

奥A4 B6 A6 C5 帕萨特点火线圈

数字式电控点火系统(ESA)按照结构分为2两种类型。

一、分电器式:分电器式电控点火系统只用一个点火线圈产生高压电,然后由分电器按照点火顺序,依次在各缸火花塞点火。由于点火线圈初级线圈的通断工作由电子点火电路承担,因此分电器已取消断电器装置,仅起到高压电分配职能。

二、无分电器式(DLI)两种类型:有双缸点火方式和单独点火方式。

(1)双缸点火方式:双缸点火方式指两个气缸合用一个点火线圈,因此这种点火方式只能用于气缸数目为偶数的发动机上。如果在4缸机上,当两个缸活塞同时接近上止点时(一个是压缩另一个是排气),两个火花塞共用同一个点火线圈且同时点火,这时候一个是有效点火另一个则是无效点火,前者处于高压低温的混合气之中,后者处于低压高温的废气中,因此两者的火花塞电极间的电阻完全不一样,产生的能量也不一样,导致有效点火的能量大得多,约占总能量的80%左右。

(2)单独点火方式:单独点火方式是每一个气缸分配一个点火线圈,点火线圈直接安装在火花塞上的顶上,这样还取消了高压线。这种点火方式通过凸轮轴传感器或通过监测气缸压缩来实现精确点火,它适用于任何缸数的发动机,特别适合每缸4气门的发动机使用。因为火花塞点火线圈组合可安装在双顶置凸轮轴(DOHC)的中间,充分利用了间隙空间。由于取消分电器和高压线,能量传导损失及漏电损失极小,没有机械磨损,而且各缸的点火线圈和火花塞装配在一起,外用金属包裹,大幅减少了电磁干扰,可以保障发动机电控系统的正常工作。

二、点火线圈的发展

从有第一辆汽车开始就有了点火线圈,点火线圈作为点火系统最关键的设备装置,经历了3代的发展,

沥青式点火线圈:为圆筒式,体积较大,内部填充物为沥青,现在已被淘汰。

湿式点火线圈:体积依然较大,仍是圆筒式,致命弱点是漏油和吸湿,内部填充物为变压器油,具有流动性,因而散热效果较佳,现在基本上也已经淘汰了。

干式点火线圈:内部填充物一般为环氧树脂,在液态的状况下被灌入点火线圈中,通过加热固化与整个线圈成为一个固体,具有高耐热性能和高耐压性能,且能承受冷热冲击而不开裂。普遍采用闭磁路,能减少初、次级绕组匝数,使得产品体积较小,且比较容易获得高输出电压和大点火能量,使火花塞点火更可靠。

三、点火线圈构造与功能

在汽车点火系维修过程中,经常遇到车辆因无高压火起动不着的故障,在判断故障时,常无法确定是分电器损坏,还是点火线圈损坏而引发的故障。

点火线圈的组成构造:主要由铁心、初、次级线圈、胶木盖、瓷杯等组成。铁心是由硅钢版叠制而成的,包在硬纸套中。通常的点火线圈里面有两组线圈,初级线圈和次级线圈。初级线圈用较粗的漆包线,通常用0.5-1毫米左右的漆包线绕200-500匝左右;次级线圈用较细的漆包线,通常用0.1毫米左右的漆包线绕15000-25000匝左右。初级线圈一端与车上低压电源( )联接,另一端与开关装置(断电器)联接。次级线圈一端与初级线圈联接,另一端与高压线输出端联接输出高压电。

点火线圈功能是:是将蓄电池或发电机输出的低压电转变为高压电的升压变压器。把直流低压经过逆变,倍压整流后,变成直流高电压,然后通过控制此高电压断续通过点火线圈的初级,在点火线圈的次级感应出高压(一般在20KV)左右,驱动火花塞放电点火。

点火线圈作用:就是将低压电转化15000-40000伏的高电压电,满足火花塞跳火需要。

起亚新佳乐 狮跑 老佳乐 远舰点火线圈

.A四、点火线圈分类

点火线圈依照磁路分为:(1)开磁路式(2)闭磁路式。

(1)开磁路油浸式点火线圈(湿式点火线圈):传统的点火线圈,是一个点火线圈通过分电器为多缸依次供高压电;

缺点:a. 开磁路结构,漏磁通较大,转换效率较低b. 绝缘硅油会挥发、溢出,造成绝缘下降易击穿c. 体积较大

(2)闭磁路固体式点火线圈(干式点火线圈),又称高能点火线圈:干式点火线圈可以一般是一个点火线圈为多缸直接供电或各缸独立配置一个点火线圈。

优点:1. 闭磁路结构,磁力线集中,能量转换效率高; 2. 耐压绝缘性高,散热性好,产品性能、可靠性高; 3. 体积较小,适应汽车空间的需要;

(3)笔式点火线圈:将高压点火线和点火线圈"合二为一"。大幅减少了电磁干扰,减少了能量损失,增进了燃烧,提高了燃油能效。减少电磁辐射,提高车载电子装置的工作稳定性。这种点火方式通过凸轮轴传感器及气缸爆震传感器等,来实现精确点火,它适用于任何缸数的发动机,特别适合每缸4气门的发动机使用。

优点:省略了分电器,因而减少了维修;消除了分火头与侧电极之间的火花,从而减少了电火花对外界产生的电磁干扰。 笔式和顶置式点火线圈(天然气发动机)代表目前2种比较先进的结构

(1)点火线圈(开磁路式)

开磁路式点火线圈一般为罐状结构。传统的点火线圈是用开磁式,次级线圈和初级线圈分别绕在铁芯的外侧。次级线圈为线径0.05~1mm漆包线,匝数2~3万圈臣。初级线圈的线径为0.5~1.0mm,较次级线圈粗,且匝数仅150~300圈而已。初级线圈绕在次级线圈的外侧,故次级线圈所产生的磁通变化与初级线圈完全相同。初级线圈和次级线圈的绕线方向相同,次极线圈的始端连接高压输出接头,其末端则连接于初级线圈的始端,并连接于外壳的" "接柱,初级线圈的末端连接于外壳的"一"接柱,并接于点火器内功率晶体管的集电极上,由点火器控制其初级线圈电流的通断。

(油浸式点火线圈的缺点a. 开磁路结构,漏磁通较大,转换效率较低b. 绝缘硅油会挥发、溢出,造成绝缘下降易击穿c. 体积较大)

(2)点火线圈(闭磁路式)

闭磁路点火线圈的铁芯是封闭的,磁通全部经过铁芯内部,闭磁式则采用形似Ⅲ的铁芯绕初级线圈,外面再绕次级线圈,磁力线由铁芯构成闭合磁路。闭磁路点火线圈,由于磁阻小,可有效降低线圈的磁动势,将点火线圈小型化。目前,闭磁路点火线圈已相当小型化,可与点火器合二为一,甚至可与火花塞连体化。闭磁式点火线圈的优点是漏磁少,能量损失小,体积小,因此电子点火系统普遍采用闭磁式点火线圈。 a. 闭磁路结构,磁力线集中,能量转换效率高 b. 耐压绝缘性高,散热性好,产品性能、可靠性高 c. 体积较小,适应汽车空间的需要,常用于高能电子点火系统。