数控车床对刀是加工中的重要技能,对刀的准确性决定了零件的加工精度,对刀效率直接影响零件的加工效率,对刀对机床加工操作非常重要。

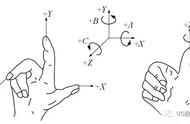

数控车床开机后,必须进行回零(参考点)操作,其目的是建立数控车床进行位置测量、控制、显示的统一基准,也就是刀具回到机床原点,机床原点通常在刀具的最大正行程处,它的位置由机床位置传感器决定。机床回零后,刀具(刀尖)的位置与机床原点的距离是固定不变的,因此,为便于对刀和加工,可将机床回零后刀尖的位置看作机床原点。

对刀就是在数控机床的机床坐标系中建立工件坐标系,并使工件坐标系原点与编程原点重合的操作过程。通过试切或非接触方法测量出机床坐标系中的刀尖编程点距加工原点X和Z方向的距离,并把数值设置到机床参数中,通过程序调用,建立工件坐标系,程序中基点的绝对坐标值就是以建立的工件坐标系的原点为原点的,加工出零件的轮廓。

数控车床上对刀方法很多,工作中常用试切法,下面介绍FANUC-0I数控车床常用对刀方法。

1、测量、输入刀具偏移量方式

1)用所选刀具试切工件外圆,X向对刀。手动操作模式下,试切外圆,X方向保持不动,刀具沿Z轴方向退出,用游标卡尺测量切出外圆的直径值α,点击“OFFSETSETING”键进入形状补偿参数设定界面,光标移至刀补X位置,输入Xα,点软键[测量],数控系统自动计算出当前刀尖在机床坐标系中X方向的坐标,X方向完成对刀。

2)用所选刀具切削端面,Z向对刀。手动操作模式下,刀具切削工件端面至中心。然后Z方向保持不动,刀具沿X方向退出。进入形状补偿参数设定界面,将光标移到刀具补偿Z坐标相应的位置,输入Z0,按[测量]软键,对应的刀具偏移量自动输入,对刀完成。此种方法是把加工原点设在工件右端面的圆心上,是一般轴类零件常用的方法。如果是左右对称零件,需把加工原点设在工件的对称中心,则输入Zβ,β为零件轴向长度的一半。

然后根据刀具的几何尺寸和安装位置输入刀尖圆弧半径R和刀位号T的值,例如:一号刀,刀尖圆弧半径R=0.8mm,将光标移至R下方1号刀对应的位置,键入0.8,在T对应位置输入刀位号,按“INPUT”输入,即可用来加工。

2、工件调头后的Z向对刀

工件调头后的加工必须保证零件加工后的总体长度,因此必须进行二次对刀,X向同前面对刀方式相同,Z向对刀步骤如下:

切削工件端面至中心,Z方向保持不动,按X正向按钮,刀具退出。测量工件毛坯Z向总长度记为Z1,工件要求总长度为Z,长度差为∆=Z1-Z,执行程序之前必须先要把O点设置为加工原点(见图1),进入形状补偿参数设定界面,将光标移到Z坐标位置,输入Z∆,(∆即为刀尖当前位置在新建工件坐标中的Z坐标值),按[测量]软键,对应的刀具偏移量自动输入。

3、G92设定工件坐标系

1)用外圆车刀先试车一外圆,测量外圆直径后,把刀具沿Z轴正方向退出,主轴停转。记下此时刀具的在机床坐标系中的绝对坐标值X1,同时测量外圆直径D。

2)切端面到中心,X不动,沿Z向退出,记下此时刀具在机床坐标系中的绝对坐标值Z1;

3)选择起刀点。起刀点的位置应选在工件之外,如果起刀点设在距离右端面中心X向50mm,Z向50mm处,则起刀点在机床坐标系中的的位置X=X1-D 100.0(直径编程),Z=Z1 50.0;

4)调整刀具到起到点。用G92设定的工件坐标系执行程序前必须将刀具调至起到点位置,方法如下:先在手动状态下移动刀具到接近起刀点位置,再用手轮通过调节倍率达到精确位置;

5)这时程序开头必须是:G92 X100.0 Z50.0

说明:(1)在执行此指令之前必须先进行对刀,通过调整机床,将刀尖放在程序所要求的起刀点位置上;(2)执行G92指令不会使机床产生任何移动,只是让系统内部用新的坐标值取代旧的坐标值,从而建立新的坐标系。

当用试切法对刀时,对刀误差主要来源于试切工件之后的测量误差和操作过程中目测产生的误差。减小对刀误差的主要措施有:态度要严谨,操作要仔细,读数要准确;加工时考虑机床重复定位精度对对刀精度的影响以及刀位点的安装高度对对刀精度的影响;对刀后还要根据刀具所加工零件的实际尺寸和编程尺寸之间的误差来修正刀具补偿值。

数控车床有多种控制系统,对刀方式有手动对刀、机外对刀仪对刀和自动对刀等。手动对刀采用“试切-测量-调整”的模式,简单经济,占用机床时间较长,误差较大。使用对刀仪可以自动计算各把刀的刀长与标准刀的差值,并将其存入系统中,在加工另外的零件的时候就只需要对标准刀,大大节约了工作辅助时间,并且使用对刀仪对刀可免去测量时产生的误差,大大提高了对刀精度。自动对刀则是通过刀尖检测系统实现的,刀尖以设定的速度向接触式传感器接近,当刀尖与传感器接触并发出信号时,数控系统立即记下该瞬间的坐标值,并自动修正刀具补偿值。机外对刀仪对刀和自动对刀虽然输入参数的原理与手动对刀相似,但测量的原理与方式各不相同,自动化程度高,提高了工作效率。

每一种对刀方法都有其自身的优缺点,操作者可以根据自己的实际需要,灵活运用,这样会使整个对刀工作即简单,又能保证加工质量,还大大节省辅助时间,有效地提高生产效率。

,