歼11飞机全机静力试验

强度专业能力要经由怎样的路径来验证和提高呢?

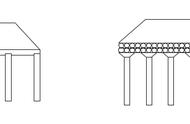

这就要提到地面静力试验。这被称之为所有飞机型号必经的“体检科目”,体检对象就是飞机的强度。

2017年12月,央视报道C919静力试验,C919接受静力测试机翼被拉断的视频曝光。

12月30日22时,试验正式开始,按试验大纲要求逐级加载,飞机单边机翼载荷最大达到了95吨,机翼翼尖最大变形达到了3.26米,随着“按程序逐级加载至153%”、“测量,保载3秒”指令的发出,现场爆发出了热烈掌声。

C919静力试验

这只是静力试验中的一个“小case”。多年来,航空工业强度所着力于大型客机的强度设计、分析与验证,突破了一大批关键技术,形成了一批具有良好应用价值的研究成果,为C919飞机翱翔蓝天提供了强有力的支撑。

C919静力试验现场

在进行静力试验前——

强度所针对飞机材料、工艺以及结构特点,编制了机体结构静强度分析手册和复合材料结构强度分析手册(具有自主知识产权,填补了我国民机结构设计长期依赖国外手册的空白)。

其次,针对C919选用的铝锂合金、铝镁钪合金等航空新材料,以及机身和机翼的新结构形式,强度所规划了设计性能试验矩阵和试验标准,并完成了大量的材料力学性能测试。

紧接着,在静力试验过程中——

首先为C919这个庞然巨物进行了针对性的工具建造:集智能框架、液压控制、协调加载、精确测量、数据分析、虚拟仿真、实时监控、协同管理八大系统于一体的多功能智能化验证平台。通过试验机试验发现,这一平台的服液压协调加载控制精度优于1%,响应同步采集测量精度优于1%,试验系统可靠度大于99%。

其次,在C919飞机全机静力试验中,保证载荷施加能够非常精准的加载在控制点上。能够做到飞机姿态误差位移不超过5mm,角度误差不大于1°;约束点载荷误差小于5000牛;主动控制加载点误差小于1%Pmax等技术指标,达到国际先进水平。

强度研究与试验贯穿于飞机设计与制造的全过程,对于飞行安全非常重要。正因为有这些航空强度专家们的不断研究与突破,才保证了每型飞机的安全、可靠与舒适。