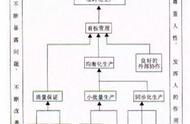

本文主要对供应商材料在来料时、IQC检验出现的异常问题、由SQE主导做MRB(材料评审会议)协同生产、资材、品质、工程、等几个主要单位进行评估材料的处理方案、如何确保满足业务交期、客户要求、及工厂内部品质保证!

1.目的

本程序规定对来料检验及生产过程中发现的不合格物料,半成品,成品的评审及处置方法。

2.范围

本文件适用于笔电行业的供应商进货阶段的品质异常处理。

座谈会

3.定义

3.1 MRB:物料审查会议。

3.2 rework:返工。

3.3 sorting:挑选。

3.4 scrap:报废。

3.5 RTV:退回供货商。

3.6 UAI特采:经有关授权人员批准,适用时经顾客批准,让步使用、放行或接收不合格品

4.权责

4.1 MRB小组成员:MRB会议之决议,并跟进MRB会议决定的所有行动措施、由生产、资材、品质、工程、等几个主要单位成员构成。

4.2 品管经理: 明确异常物料品质影响程度,判定结果。

4.3 工程部:对评审物料提供技术支持、尤其对工艺、结构、特性、功能、所影响的部分给出验证报告、便于评审决策的准确性及材料使用的品质安全性、评估风险系数!

4.4 品管、生产:物料评审之标识、及生产使用过程中各项生产品质数据跟进!

5.程序

5.1 MRB小组成员:由品管部、生产部、PMC、采购、工程部、研发部的部门经理或其指定代表组成, 如有必要其它相关的成员也应参加(例如供货商, 客户等)。

5.2 来料检验不合格

5.2.1 来料异常:IQC检验员发现来料异常,开立纠正预防措施报告,外箱贴红色“不良管制卡”,并将产品放置不良品区,交由SQE进行确认及判定。

5.2.2 来料异常确认:SQE对不符合的物料进行再次检验。

5.2.2.1若SQE确认来料无异常,将判定结果写于纠正预防措施报告,然后移除红色“不良管制卡”,并在“物料标识卡”上贴绿色“IQC PASS”合格标签,物料正常入库。

5.2.2.2若SQE确认来料异常,依据异常类型进行分类处理:

A)不良现象不影响产品组装、外观、特性情况下,由SQE依试作的结果及经验先行判定,并提出特采申请由QM批准,然后移除红色“不良管制卡”,并在“物料标识卡”上贴绿色“IQC PASS”合格标签,以及特采标签,并登记《特采追踪表》中,物料正常入库。

B)不良现象可能会影响产品组装、外观、特性情况下:由SQE组织生产、品质、研发、PMC、工程、采购等部门召开MRB会议。

笔电扬声器

5.2.3 MRB会议评审内容记录在《物料评审(MRB)申请单》上,评审结果有以下几类,:

5.2.3.1返工:

5.2.3.2挑选:

5.2.3.3报废:

5.2.3.4退货:

5.2.3.5特采:最终由品管经理批准。

A)特采标识:SQE在“物料标识卡”上盖“特采”章。

B)特采跟踪:在生产过程中生产、品管、工程填写《特采追踪表》进行跟踪。

C)纠正、预防措施:

SQE发出《来料品质异常改善通知单》给供应商,让供应商提出纠正、预防措施并由SQE对纠正、预防措施进行验证,同时SQE要对特采的物料进行统计分析,包括物料名称、次数、是否重复发生,发生的原因,针对原因,采取纠正、预防措施。

做预防管理

5.3生产过程中不合格品

5.3.1对 QA检验时发现的批量不合格品,QA向上级汇报,必要时品管经理需下达停线指令, QA(对于成品)需立即清除所有的不合格批产品,QA开出品质异常单给相关部门进行分析并跟进相应的行动措施。

5.3.2对于在生产过程中发现的批量不合格品, 由生产部/生管填写《物料评审(MRB)申请单》,并通知MRB小组对不合格品做评审, 并做出处理结果填写于物料评审记录表上, 对于成品和半成品,工程需提供不良分析报告, 作为MRB裁决的依据, 生产部根据此临时结果将不合格品分为来料不良类和制程损坏类,原则上被退回的不合格品应保持原包装。

5.3.3对于制程损坏的产品,将不良品按照《不良品维修管理程序》执行。

5.3.4对于判定为属来料不良的产品, 生产部将其列入“退料单”并提交至生产部和品管经理或其指定代表签署, 并按照5.2来料检验不合格继续处理。

5.3.5对于客户退回的成品,依据本程序评审和处置权限执行挑选,返工或报废。

5.3.6在必要的情况下,IQC应将不良物料状况通知供货商 , 参照《纠正预防措施程序》。

5.3.7属生产部协助供应商代加工或挑选,则由生产部记录耗损的成本工时和材料,并填写《补时申请单》或《补投申请单》上报采购和财务部门。

5.3.8属品管MRB全检执行挑选或代加工的(包括本厂制程产生的不良),由品管负责将 MRB产生费用及责任进行划分,并填写《补时申请单》或《补投申请单》上报采购和财务部,财务部执行扣款。

综上所述为笔电扬声器行业的材料MRB评审会议流程、若有类似同行朋友、敬请鉴阅、或留言评论!

,