来源:CIO合规保证组织

作者:CIO专家-仙人掌

药品已是现代人生活中无可或缺的,无论是顽疾或是头疼发烧,都离不开各类药品。而口服固体制剂主要以片剂、胶囊剂、颗粒剂为主,这些剂型的工艺过程,90%以上都要经过制粒工序,那么常规的制粒工艺有:湿法制粒、干法制粒、流化床顶喷制粒,这三种制粒方式占有制粒工艺的60%以上;还有比较特殊的制粒方式,比如,热熔挤出制粒、热熔混合制粒、喷雾干燥制粒、喷雾冷凝制粒等。如片剂就是通过压片机上、下冲头对粉体以及颗粒进行压制而成,胶囊剂则是通过胶囊充填机将粉体及颗粒充填到空心胶囊壳中而成。凡是这些过程中,涉及粉体加工过程,绝大多数都要经过制粒工序,因此选择什么样的制粒方式,在制剂工艺过程中显得尤为重要。笔者身为一线技术员,总结了流化床制粒技术资料,分享给药企一线技术人员。

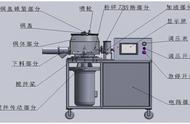

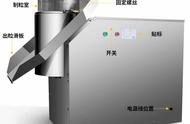

在引入流化床制粒技术前,我们先了解一下传统的颗粒制备技术。传统的颗粒制备是将称配好的原料粉体、辅料粉体加入混合机中,通过设备的将其混合均匀,再加入配制好的粘合剂制成软材,经摇摆式颗粒机制湿颗粒,后用干燥箱将湿颗粒烘干而成。

此方法有很多缺点产品产量低、工人工作强度大、槽内无法清洁到的死角较多、各种物料转移产生的粉尘污染严重、各种剂型成形效果差、颗粒流动性不好从而引起装量差异较大、产品生产周期长、多种设备占地面积大。

随着医药行业的快速发展,在这十年间,一个重大事件推动了流化床制粒技术取代传统技术,那就是GMP认证。

2002年,国家食品药品监督管理局对全国所有药品生产企业要求,必须通过国家食品药品监督管理局执行的国内医药企业GMP认证。大力控制药品生产市场,企业的硬件改造到软件管理都要与GMP接轨,让医药企业之间更规划化,形成良性的竞争,迫使整个行业都在系统升级,同时会淘汰部分规模小,管理不正规的企业。传统的制粒技术已经不能满足医药企业对提升硬件建设和生产技术的需求,现今已逐渐流化床制粒技术所替代。

从GMP管理要求看,GMP管理的要点就是防止混淆、差错、污染及交叉污染。传统制粒技术对辅助设备要求的更高一些,物料通过各个设备的处理以及流转,中间的粉尘的控制,控制住粉尘即可控制住污染及交叉污染。所以传统制粒技术整个过程都需要在除尘罩下进行操作,而且对房间和压差的控制也要求的十分严格,而使用流化床制粒技术则不需要考虑这么多。

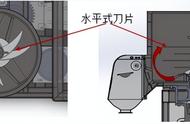

流化床制粒(亦称一步制粒法、沸腾干燥制粒)是将制备颗粒的三个过程混合、制粒、干燥在一个密闭的容器内一次性加工完成的方法。该技术充分的利用通过层层过滤的洁净空气,将空气加热到一定的温度,该加热的空气通过设备低端将密闭在容器内的固体粉末从底部吹起达到沸腾翻滚的状态,粉末由固定的流向做规则反复的上下流化,达到混合的目的。再通过喷枪将配制好的粘合剂喷入,使其充分的与沸腾翻滚的粉末在空中碰撞粘合在一起,形成小颗粒,并在流化床体内干燥。

这使得流化床制粒的整个过程都是密闭进行的,这样可以有效的控制物料粉末的飞扬,及保护了生产环境又可以防止交叉污染,这都是GMP所倡导的。

据报道,用流化床制粒机制备的颗粒与传统工艺制备的颗粒各项检测指标均符合规定,可以达到中国药典的检测要求。此外,笔者通过对两种制粒技术全面进行对比,无论从成本核算上还是生产管理上,流化床制粒技术都有着明显的优势。

传统颗粒制备技术 | 流化床制粒技术 | |

操作 | 工序极其繁琐 | 可以自动操作 |

硬件 | 湿法制粒机、摇摆式颗粒机、鼓风干燥箱、总混机 | 仅需一台设备 |

污染 | 整个过程需要在除尘罩下操作,对房间和压差控制要求严格 | 整个过程在设备内密闭进行 |

适用范围 | 对物料性状要求较高 | 适用高粘度的浸膏水溶液做粘合剂或者中药干燥的浸膏粉制粒 |

任何设备的形成依赖于工艺小试的技术,而新设备的发展将带动新剂型和新工艺的变革。目前,新剂型开发是发展中国家制药工业所普遍采用的途径。因此将新剂型的开发与流化床工业化技术有机结合,具有良好的前景。