欢迎关注“投资韬略”头条号,一起了解更多好行业好公司!

机床是指用来制造机器的机器,又被称为“工作母机”或“工具机”

机床的品种、质量和加工效率直接影响着其他机械产品的生产技术水平

机床工业的现代化水平和规模是一个国家工业发达程度的重要标志之一

机床可分为金属切削机床和金属成形机床,其中占比最大的是金属切削机床

1. 金属切屑机床

数控加工中心:立式加工中心、龙门加工中心、卧式加工中心、其他加工中心

非数控机床

其他数控机床

2. 金属成形机床

折弯机、压力机、冲压机、剪切机

机床档次分类

1. 高档数控机床

4轴以上的加工中心、采用动力刀架的数控车床、车铣复合数控机床、精度达到精密级的其他机床

主要应用在汽车、航空航天、工程机械、模具、核电医疗、电子领域复杂类零件的复合加工领域

2. 中档数控机床

精度未达精密级的3轴加工中心、采用非动力刀架的数控车床

主要应用在汽车、工程机械、电子、模具、阀门等领域一般精度类零件的加工领域

3. 低档数控机床

采用精度、可靠性较低的数控系统,部分依赖人工操作、加工精度较低

只能进行简单的车、铣加工。部分依赖工人操作,自动化、智能化程度低,加工精度难保证

产业链上下游

1. 上游主要是基础材料及零部件构成,主要涉及铸件、钣焊件、精密件、功能部件、数控系统、电气元件等零部件行业

2. 中游为金属切削机床、金属成形机床、特种加工机床等构成的机床产业

3. 下游主要应用领域广泛,包括航天航空、造船、汽车、模具制造等行业,下游行业的快速发展带动了数控机床的巨大需求

下游主要应用领域

1. 汽车是主要的下游需求领域,应用占比约为40%

2. 航空航天应用比重约为17%,汽车和航空航天应用比重超过下游总行业的50%

3. 模具和工程机械分别为机床产品第三、第四应用领域,占比分别为13%、10%左右

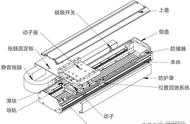

结构构成

1. 结构件

整台机床的基础和框架,支承机床的各主要部件,由床身、立柱、滑座、工作台、横梁、主轴箱等构成

2. 控制系统

由程序、输入/输出设备、CNC 系统、可编程序控制器、伺服控制模块等组成,通过编程实现工作命令的产生和传达

伺服系统通过接受CNC系统的指令来准确的控制各加工坐标轴的速度和位置,其动态响应和伺服精度是影响数控机床加工精度、表面质量和生产效率的重要因素

伺服系统根据控制方式不同,可分为开环、闭环、半闭环系统,还可根据电机不同分为直流伺服系统和交流伺服系统

3. 传动系统

主要用于辅助机床运动,包括导轨、滚珠丝杠、主轴等

4. 驱动系统

由高速主轴、电机等组成。100万以下的机床通常使用普通电机,100万以上的机床大多使用伺服电机

伺服电机的售价是普通电机的3~4倍,但伺服电机在精确定位、高速性能、适应性稳定性、及时性等方面远超普通电机,成为高端数控机床的首选

成本结构

1. 在机床生产成本中,原材料占比最高,为73.9%,其次是人工、折旧与其他制造费用,分别占比11.9%、7.9%和6.4%

2. 在原材料成本中,结构件占比最高达40%,价格受钢材影响较大

3. 其次是控制系统、传动系统、驱动系统,分别占比21%、18%、13%

机床发展史

1. 萌芽期(十五世纪~十八世纪)

1501年左右意大利人列奥纳多·达芬奇曾绘制过车床、镗床、螺纹加工机床和内圆磨床的构想草图,其中已有曲柄、飞轮、顶尖和轴承等新机构

我国明朝出版的《天工开物》中也载有磨床的结构,用脚踏的方法使铁盘旋转,加上沙子和水来剖切玉石

1774年英国人发明的炮筒镗床是世界上第1台真正意义上的机床

1797年“英国机床工业之父”莫兹利创制成的车床由丝杠传动刀架,实现机动进给和车削螺纹

机床的机械结构已经接近现在的机床了

2. 发展期(十九世纪~1950年)

1817年英国人罗伯茨创制龙门刨床

1818年美国人惠特尼制成卧式铣床,他研制出的大规模生产的可换部件的系统大大加快了机床的产业化

1862年美国人J.R.布朗创制了第一台万能铣床,是升降台铣床的雏形

1876年美国制成万能外圆磨床

1884年出现龙门铣床

1900年重型磨床问世,磨床的发展,使机械制造技术进入了精密化的新阶段

1938年,液压系统和电磁控制不但促进了新型铣床的发明,而且在龙门刨床等机床上也推广使用

3. 成熟期(1950年~至今)

1950年美国的帕森斯和麻省理工学院一起研制出了世界上第一台三坐标数控机床,成功解决了多品种小批量复杂零件加工的自动化问题

1952年世界上第1台数字控制机床在美国麻省理工学院问世,象征着机床数控时代的开始

1955年第一台工业用数控机床由美国Bendix公司生产出来

1958年美国研制出自动更换刀具,多工序加工的加工中心

最早的数控装置是采用电子真空管构成计算单元,直至60年代初期诞生了电子数字计算机,自此分立元件的数字控制(NC)走向了计算机数字控制(CNC)成为数控机床技术发展的第一个拐点

机床产业三次转移

1. 第一次转移:英国→美国、德国

1774年英国人威尔金森发明了第一台真正意义上的炮筒镗床

伴随着工业革命的发展,机床开始广泛应用于纺织、动力、交通运输、军事装备等众多领域

地域上随着工业革命蔓延,机床行业向东进入德国,向西进入美国

十九世纪后半叶,德国人对精度和质量对追求在机床上体现得淋漓尽致,生产出了一大批高精度、耐用性好的机床

到了二十世纪,德国一度超越美国成为世界上机床产值最高的国家

2. 第二次转移:美国→日本

宏观上,美国认为其经济将由制造业导向转变成服务业导向,对机床行业的投资大大减少

微观上,80年代日本工程师数量按人口比例远高于美国,理论转化为技术的能力更强

中观上,美国片面追求高精尖的复杂技术,忽略了应用开发,而日本发展中小企业客户

1978年起日本数控机床产量超过美国,迅速占领世界市场

3. 第三次转移:德国、日本→中国

改革开放后,机床产业移步中国

劳动密集型产业开始转移,未来不排除低端机床产业转移到东南亚

国内机床发展史

1. 产业奠基期:1953-1957

在苏联专家指导下,兴建了“十八罗汉”机床厂、以北京金属切削机床研究所(北京机床研究所的前身)为代表的“七所一院”机床工具研究机构,为后续发展奠定了基础

2. 初始发展阶段:1958 - 1980

我国机床精度、质量和工艺水平普遍提高,具备了为汽车制造厂提供成套设备的能力

这一阶段也是数控机床的初始发展阶段,1958年北京第一机床厂与清华大学合作研发出了中国第1台数控铣床,仅比世界第1台数控机床晚6年

但到70年代中后期才全面启动了数控机床研制生产工作,受当时国内外形势限制,数控机床的研发基本上处于封闭状态,技术水平离世界顶尖越来越远

3. 持续产业化发展阶段:1980 - 2000

改革开放后,受低廉的劳动力成本、巨大的市场吸引,国外企业纷纷来华展开业务,迎来了80年代对外合作的高潮

日本受制造业成本升高及日元升值的困扰开始将大批的低端机床制造转移到中国

国产数控机床的开发取得了一定成果,但产值数控化率一直在20%左右徘徊,产量数控化率不足10%

4. 高速发展和转型升级阶段:2000 - 2020

2001年加入世贸组织,数控机床进入高速发展时期

国有机床企业 “走出去”,到发达国家进行技术并购

国内市场对数控机床需求急增,一批民营数控机床企业开始快速发展,其产品在一些细分领域占有重要地位

目前国产数控机床在中低端市场占有优势,但高端产品仍有较大差距

5. 未来发展

将向高性能、多功能、定制化、复合化、智能化、绿色化方向综合发展

重点解决卡脖子技术,实现自主可控

行业景气度

2000-2011年,我国金属切削机床产量从17.7万台提升至86.0万台,复合增速达15.5%

2012-2014年保持高位,金属切削机床产量在2011年达到历史顶峰

2015-2019年随着机床存量快速提升,机床行业进入低潮期

2019年金属切削机床产量41.6万台,比2011年高点的86万台下降52%

2020年金属切削机床产量呈现底部回升态势,一方面得益于疫情后海外需求拉动出口并推动制造业迅速复苏,另一方面与机床更新周期形成共振

2021年我国金属切削机床产量至60.2万台,同比增长35%

2022年上半年投资完成额累计同比增速达10.4%

得益于我国机床制造水平的快速提升及配套产业链的完善,中低端机床出口形式良好,但高端机床的对外依赖度依然严重

国内数控机床行业格局

1. 第一阵营

实力雄厚的外资企业,跨国公司

MAZAK、DMG MORI、OCUMA、友佳国际等

2. 第二阵营

国有企业和具备一定技术实力和知名度的民营企业

济南二机床集团、海天精工、创世纪、国盛智科、科德数控、浙江德曼等

3. 第三阵营

技术含量较低,规模小的众多民营企业

数控机床国内外对比

1. 从产品定位和服务上,相比于欧洲和日本聚焦中高端路线,国内机床产品多聚集在中低端,产品趋同,红海竞争

2. 从技术积累方面,新生民营企业参与市场竞争时间较短,技术积累不足,与欧洲/日本相比处于明显弱势地位

3. 从人才培养上方面看,产学研脱节和人才流失拉大了与国外机床强国的差距

4. 从产业链方面看,国内高端机床产业链配套不健全,基础材料、高性能功能部件竞争力弱无法满足高端需求,导致用户对国产高端机床信任度较低

全球市场格局

1. 生产端

全球机床行业总产值为709亿欧元,其中我国产值为218亿欧元,占据31%的份额,位居首位

其次是德国、日本在全球市场中的总产值分别达到90、89亿欧元,市场份额均为13%

2. 消费端

全球机床行业总消费额为703亿欧元,其中我国消费额达到236亿欧元,以34%的份额位居全球第一

其次是美国、德国消费额分别达到91、45亿欧元,在全球需求市场中的份额分别为13%、6%

行业重点企业

1. 创世纪

数控机床业务具有完整的研、产、供、销、服体系,主要产品面向高端数控机床领域、新能源领域、通用领域、3C供应链的核心部件加工

数控机床分为通用型和3C型两大类产品

通用业务来看,立式加工中心(V系列)作为核心产品,2021年出货量超过10000台,位居国内行业之首

进行了多序列的技术和产品布局,涵盖龙门加工中心系列、卧式加工中心系列、数控车床系列等,并在汽车零部件、自动化设备及机器人、机械加工、模具加工、零件加工、航空航天、轨道交通、医疗器械等领域广泛应用

3C系列产品作为传统优势产品,高速钻铣攻牙加工中心系列产品2021年累计交付量超过80000台,基本实现核心用户端的全面覆盖

2. 科德数控

专注于高端五轴联动数控机床,并掌握高档数控系统及关键功能部件的核心技术,具有自主知识产权

产品线覆盖了高端数控机床领域大部分加工类型、尺寸规格的高端数控机床产品,能够满足于航空、航天、能源、汽车等多数高档制造行业的多类型、多尺寸规格的部件加工需求

高端数控机床产品包括四大通用加工中心及两大专用加工中心,共计六大系列

多款产品已应用在航天科工、航天科技、航发集团、中航工业、株洲钻石等国内重点领域骨干企业中

3. 海天精工

定位高端数控机床,客户主要为航空航天、高铁、模具等

传统优势产品为数控龙门机床,后拓展至中小型加工中心,其中立式加工中心增长最快,卧式加工中心竞争格局最好

数控卧式机床毛利率最高,维持在30-35%区间

数控龙门机床其次,毛利率在25-30%区间

进口替代方面,中高端领域产品质量已经接近甚至持平外资,龙门对手以意大利、西班牙为主,立式等对手以日韩为主,产品价格和韩国持平,显著低于日本和欧洲,具有性价比优势以及服务优势等

4. 国盛智科

专注机床,从装备部件供应商到智能制造方案提供商,打通纵向产业链

主要产品为数控机床和自动化生产线等智能制造装备为主,装备部件为辅

在五轴联动加工中心、卧式镗铣加工中心、高速龙门加工中心等产品领域逐渐形成竞争力

规划年产新增600台,预计2022年完成建设,2023年释放50%产能,2024年达产

整体毛利率保持在30%左右

风险提示

下游制造业景气度不及预期,机床行业需求下滑;高端机床进口替代未达预期;机床行业产能扩张较慢,产销不及预期

免责声明:以上内容仅供研究交流,不作为任何投资建议。股市有风险,投资需谨慎!

,