摘要:随着煤矿行业的迅速发展,对掘进机的需求量也随之增多,如今掘进机的发展已由煤岩向半煤岩和岩巷的方向发展。本文重点介绍纵轴式掘进机截割方法、路径与截割部受力分析。

关键词:掘进机 截割方法 受力

由于整个掘进机在工作时,首先是由截割头上的截齿来完成。在截齿进行截割时,煤或岩石带来的阻力和冲击力通过截齿传递至截割头、截割部主轴及主轴承。由于截割头、截割部主轴以及轴承的连接均为刚性连接。因此随着其截割岩石硬度的增大,主轴和轴承所承受的冲击载荷必然会随之增大,特别是在掘进机进行钻进工作时,整个截割头所受轴向力几乎是由截割部主轴承来承受。

1 截割方法与截割路径

1.1 截割方法

掘进机在开始截割时,首先应利用截割头伸缩油缸或开动行走部,使截割头切入工作面煤壁(岩壁)一定深度,然后通过机体的回转运动和截割头的升降运动,即可切割出所要求的巷道断面形状。对于纵轴式掘进机来说,切入工作面时,主要依靠截割头的钻进,其截深可根据岩、煤性质取为略小于、等于或略大于截割头长度。值得注意的是,在截割头钻进煤、岩壁时,推进速度不可过大,每切入一定深度后要停止推进,让旋转的截割头清理掉截落的小煤岩块,然后再继续推进机体或截割部,如此反复进行,直至达到所要求的截深为止。

1.2 截割路径

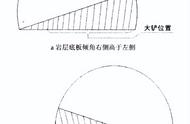

一般情况下,当截割较软的煤壁时,采用左右循环向上的截割方法,当截割稍硬岩石时,可采用由下向上左右截割的方法。无论采用哪种方法,要尽可能的利用从下而上截割方法,避免由上向下进行截割,这样极易造成机体颤动,不稳定,对紧固件和部分零部件造成损坏,而且自上向下截割,特别是遇到坚硬岩石时,会使机体大部分重量压在截割部上,这样对截割部和其轴承伤害极大。当遇见硬岩时,不应勉强进行截割,对有部分露头硬岩时,应当先截割其周围部分,使其坠落。

2工作时掘进机截割头部的受力

根据掘进机现场工况,掘进机大部分工作是作回转截割运动,同时也存在截割头钻进运动。此时截割头所受的切向力是由截割减速机截割扭矩作用在截割头上产生的截割切向力。

通过上述受力分析可知:在掘进机作回转截割工作时。截割部主要承受以径向动载荷为主的径、轴向载荷;掘进机在作钻进工作时,截割部主要承受以轴向载荷为主的径、轴向载荷。因此,掘进机在进行受力部件的结构设计和主轴承的选型时,要充分考虑这些因素,它关系着整个掘进机截割的强度和稳定性。

3 结语

井巷掘进是回采工作的先行作业,随着回采工作面机械化水平的提高,回采速度的加快,巷道掘进也必须相应加快,这样对掘进机正确使用显得尤为重要,要求掘进机司机在使用掘进机时,采用正确的截割方法和合理的截割路线,以及懂得掘进机相关知识,才能提高掘进的工作效率和延长机器的使用寿命。

参考文献

[1] 朱真才,韩振铎.采煤机械与液压传动(第2版)[M].徐州:中国矿业大学出版社,2006(2):273~274.

[2] 黄日恒.悬臂式掘进机[M].徐州:中国矿业大学出版社,1996.

--------------------------------------------------------

作者:任飞

链接:https://wenku.baidu.com/view/cb671a6052d380eb62946d7a.html

来源:百度文库

著作权归作者所有。商业转载请联系作者获得授权,非商业转载请注明出处。

,