是的,但和三角函数有什么关系?

比如半圆,在半圆上绘制直角三角形,并在轮廓上设置了任意B点,如下图。

那么根据三角函数,B点的X和Z坐标如下:

BC= AB*SINθ (X方向)

AC= AB*COSθ (Z方向)

好了,有了三角函数公式,如何计算出BC和AC的数值?

是不是 知道夹角θ以及一边AB数值,很容易推出另外一条边的数值。

是的,先说AB,是不是你要加工的半圆形圆弧牙深?加工的图纸上就有,属于已知尺寸。

再说夹角θ 角度。

仿形车螺纹,刀具沿圆弧逐次进,角度从0开始,180度结束,那么你还记得清风我多次强调过的变量自增运算和WHILE语句吗?

比如定义角度θ变量为#3,那

变量#3自增运算格式如下:

#3=0

#3=#3 0.1

0.1为角度的增量,通过变量自增,从而计算出轮廓线上的n多个数据。

WHILE 语句格式如下:

WHILE[#3LE180]DO1

程序

END1

通过WHILE语句判断半圆弧是否切削完。

三、如何利用计算出的BC和AC来编写宏程序?理论是一回事,把理论用于实践是另一回事,那么至少考虑下面两个问题。

第一:编程原点

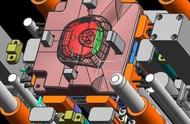

利用勾股定理计算出的X,Z(比如下图) ,是以圆弧圆心为坐标原点。

而实际编程原点:Z方向原点大多设在零件表面Z=0处,X在零件回转中心上。

那么利用勾股定理计算出BC,AC数值还需换算。比如内螺纹底孔为D42,(X方向)换算后应为:D42 2*BC ,也就是底孔直径加上2倍的BC。

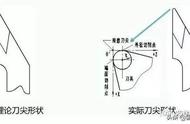

第二:刀具,比如刀具圆角。

如仿形车螺纹(刀具沿圆弧逐次进刀)由于刀具存在圆弧R,刀具沿着螺纹轮廓实际轨迹应该是:螺纹圆弧半径-刀具圆角半径。