洁净不锈钢管道大都是用的薄壁不锈钢管,壁厚和外径的比例不大于6%的不锈钢管道,这些管道常用于各种气体、流体的传输。

此类管道因是不锈钢材质,且管壁较薄,因此在焊接的过程中焊缝处容易氧化,容易出现内凹、焊穿等焊接成型问题以及破坏材料耐锈蚀、耐腐蚀特性。

管管焊机的管道自熔焊接技术是通过氩弧高温焊接工艺,采用了管道间零间隙对接、不加焊丝母材自熔焊接方式,达到管道熔合焊接的目的,保证了焊接管道材料的统一性,降低了焊接缺陷的产生。

在半导体、生物制药、食品发酵、化工等洁净工程领域,管道焊接需要同时满足焊接质量与洁净管道卫生级别要求,在工程实践中多采用不锈钢管自熔焊接技术,借助管道自动焊接设备,可达自熔焊接、单面焊接双面成型且焊道平整光滑,焊缝无氧化,耐腐蚀,耐锈蚀等特性。

在进行管管焊接作业时,管道的端口应用专业工具切割并用锉刀取出切面的毛刺,采用清洗剂擦干净管内壁和外壁焊接区域后,配对管件尽量贴紧,四周点焊固定。焊口两端封堵后,开始充气,保持充气十秒左右再开始焊接。

薄壁不锈钢管焊接中,如果工艺控制不好,可能会出现焊缝外凸、内凸、颜色不佳、咬边、焊穿等焊接质量问题。分析其产生原因主要是由于管内气压过大形成外凸;焊接电流过大、焊接速度过慢摆幅过宽导致的外凹、焊穿问题;氩气纯度、气体保护不佳等原因导致的焊缝成色不好;焊接电流过大、焊接速度过快导致的焊接咬边等现象。

因此在焊接作业中,工艺参数及人工技能水平的高低直接决定着焊接成果。焊接过程如果采用管管焊接技术系统配备的专家级焊接参数与一键式操作焊接作业,可大大降低对焊接从业者作业水平要求,短时间内快速提升团队焊接能力水平。

现在到推荐环节:

在薄壁不锈钢洁净管道氩弧焊自动焊接作业中,封闭式管管焊机是一种得力的现场焊接工具,它针对薄壁不锈钢洁净管道作出特殊设计(在我之前的文章中能看到他的特性),是一款性价比极高的焊接设备。

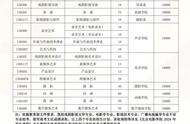

焊枪适用管径:

40焊枪适合管径:Φ6.35-Φ38.1mm

80焊枪适合管径:Φ19.05-76.2mm

120焊枪适合管径:Φ38.1-111.3mm

再说一次焊接类型:

直管--直管、直管--卡盘、直管--三通、直管--弯头、卡盘--弯头、卡盘--三通、大U弯等。

,