磨削是用硬质磨料去除工件上多余材料的加工方法,磨削可加工任何硬度材料并在微细加工方面具有不可替代的优势,主要用于装备制造领域机械零件的精加工,对零件表面质量起关键作用。

在19 世纪,正处于工业革命初级阶段,磨削工具主要依靠天然磨料,磨削加工主要由手工完成,很难保持工件质量的稳定,更无效率可言; 进入20 世纪,发明了磨床,并制造出性能相对稳定的人造磨料( 刚玉、碳化硅、金刚石、CBN) ,具备了现代加工的基本特征,大大减轻了操作者的工作强度,提高了磨削效率和加工精度。

1、高速磨削。

高速磨削、超高速磨削:高速磨削( 砂轮速度大于50 m/s) 、超高速磨削( 砂轮速度

大于150 m/s) 能大幅度提高磨削效率,改善磨削质量,提高砂轮耐用度。

点磨削: 点磨削使用宽度只有4 ~ 6 mm 的CBN 砂轮、三点快速精密定位技术、砂

轮可在线自动平衡技术; 砂轮轴线相对于工件轴线可适当倾斜,使砂轮与工件的接触从传统的砂轮全宽线接触变为“点接触”状态。不仅具有高速磨削、超高速磨削的优点,且类似于数控车削,磨削深度大,法向磨削力小,冷却、排屑充分,磨削温度低,操作方便等,特别适合细长轴类零件加工,是磨削技术与数控技术的极佳结合。点磨削可一次装夹完成工件全部外圆面、简单曲面,代替多台机床实现粗、精加工,生产效率成倍提高,符合绿色制造的发展趋势。

缓进深切及高效深切磨削:有磨削弧长,可一次加工成形等特点,磨削过程中采用压强冷、连续修整等相关技术,具有高的磨削效率( 达普通磨削的几倍到上千倍) ,好的型面保持性,高的砂轮耐用度等。特别适合成形磨削和切割磨削,如叶片榫齿、齿轮形面、连杆结合

面、转子槽、卡尺滑槽、卡盘导向槽、工具槽、丝杠螺旋槽磨削; 晶圆划片、封装切割、石材切割磨削等。

蜗杆砂轮磨削:蜗杆砂轮磨削是基于螺旋齿轮传动原理,砂轮与齿轮空间啮合旋转,实现齿轮连续分度展成磨削,砂轮刚性好,磨削接触点多,加工效率高,磨削精度好,表面质量优。

重载荷磨削:重载荷磨削主要技术特点是: 1) 磨削力大,是所有磨削方式中载荷最大( 10 ~ 30 kN) ,加工效率最高( 500 ~ 1 000 kg /h) 的磨削技术; 2) 工作环境恶劣,多在高温下使用,工件原始形态波动大; 3)对加工精度和表面粗糙度要求不高,砂轮不需修整。重载荷磨削主要用于钢坯、钢板表面缺陷层( 裂纹、夹渣、结疤、气孔、脱碳层、氧化皮等) 的修磨,磨削功率已达100 ~ 300 kW,砂轮速度80 ~120 m/s。

轮轨高速、被动磨削:作业中砂轮自身不带动力,是通过打磨车的行进及压力,使砂轮外圆与轮轨间产生挤压、滚动、摩擦、耕犁、切削; 依靠二者间的夹角,调整砂轮切向旋转速度及轮轨表面纹理。高速、被动磨削不仅效率高,而且质量好,成本低。

复合磨削:复合加工是将零件的相关加工工序集中在同一机床上,实现高效加工或精密加工的目的。

2、精密及超精密磨削

磨削通常可经济地获得表面粗糙度Ra 值为0. 20 ~ 2. 00 μm 的工件,然而,随着科学技术的不断发展以及加工精度、表面完整性要求越来越高,磨削加工已经成为现代装备制造业实现精密及超精密加工最有效、最广泛的实用技术,许多零部件对精密磨削( Ra 值为0. 025 ~ 0. 250 μm) 、超精密磨削( Ra 值小于0. 025 μm) 的需求也越来越多,

因此现代磨削技术正向微细化的方向发展。

3、砂带磨削

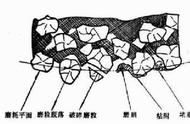

砂带磨削是以涂附磨料磨具( 砂带) 为工具,并辅之接触轮或压磨板以提高磨具刚度,使砂带处于张紧和工作运行状态,对工件表面进行加工的一种高效磨削技术。砂带磨削与砂轮磨削有本质不同,其主要特点: 1) 砂带薄而韧,适应性好,可根据工件形状以相应的接触方式进行加工; 2) 磨削表面完整性好,砂带薄且曲率不断变化,吸振性好,散热快,不易堵塞,磨削温度低,磨削质量好;3) 磨削效率高,砂带磨削速度恒定,其宽度一般可根据工件的磨削形面定制,最宽已达5 m,效率高,成本低; 4) 磨削比高、能耗低,砂带磨削通常在低速下工作,砂带上磨粒比砂轮磨粒具有更强的切削能力,一般磨削功率仅为砂轮磨削的1 /3 左右; 5) 可磨削各种材料,不仅是金属材料,木材、塑料、皮革等非金属材料也有很好的加工性。

4、智能磨削

智能磨削是数控技术的进一步升级,是借助先进的传感器技术及数据处理手段,实现对磨削过程的感知、预测、控制,达到经济有效提升相关精度和表面质量的目的。实时监测磨

削加工各种信息,如: 磨削参数、磨削液状况、砂轮平衡、砂轮磨损,工件找正、对刀、精度、表面粗糙度、质量,磨削载荷、振动、温度、AE 等; 进而依据传感器监测提供的信息,结合系统集成的相关数据库、经验库,对磨削过程中的各种信息进行分析、判断和决策; 再依据当前磨削信息及决策规划进行实时的自身调整,获得最优的磨削性能或保证磨床处于最佳的工作状态。