混凝土裂缝检测作业指导书

一、目的

为进一步细化裂缝的现场检测工作,保证检测记录、检测报告更真实反映实际情况,提高检测结果的准确性,保证检测工作的有效、准确、顺利进行,制定此作业指导书。

二、依据

1、《混凝土结构工程施工质量验收规范》GB50204-2015;

2、《超声法检测混凝土缺陷检测技术规程》CECS21:2000。

三、抽样规则

对于结构及构件中的混凝土裂缝检测均为监理(建设)单位、施工单位等委托,检测部位均由委托方指定。

四、检测设备及辅助工具

PTS-E40裂缝综合测试仪、钢直尺(或者精度≤1mm的尺子)。

五、设备技术规格

1、度测量范围:0.01~4.0mm(最大可达到8mm);

2、精度:优于0.01mm;

3、深度测量范围:10~500mm;

4、精度:5%;

5、内置存储器:4G (另可外接16G以下任意U盘);

6、图像储存格式:高清64位彩色BMP格式(640*480);

7、数据接口:Mini USB/7、供电:7.4V锂电池二块(连续使用6个小时);

8、尺寸:主机 180×135×45mm (液晶屏:105×80mm);

9、主机重量:2 kg;

10、裂缝测宽仪的最小指示值宜为0.01mm;

11、钢直尺分辨率为1mm。

六、检测方法

裂缝检测包括裂缝外观形态、分布特征的描述;裂缝宽度检测;裂缝深度检测。

6.1 检测前应首先通过沟通尽可能获取下列信息:

1、裂缝出现的时间及已出现裂缝的数量和分布情况;

2、对混凝土结构应详细了解混凝土施工浇筑情况;

3、检测部位钢筋分布情况、结构构件中预留管道、金属预埋件等;

4、检测原因。

6.2 裂缝外观形态、分布特征的描述

结合委托方提供的信息,初步查看裂缝的外观形态,手绘裂缝分布图,准确记录裂缝的条数、位置、长度和走向,宜记录并存储构件典型裂缝的影像资料。

6.3裂缝宽度测量

1、仪器连接:将测宽探头电缆上的接口连接到主机右侧上方的(6芯)航空插座中;

2、仪器校验:开机后启动“宽度模式”,用宽度标准刻度板进行校验,如果误差小于±0.01mm,仪器方可正常使用。若误差超过±0.01mm,仪器应返厂。

3、裂缝宽度测量:将探头紧靠被测裂缝的两端,即可在液晶显示屏看到放大的裂缝,微调探头是裂缝与扫描线垂直较差,程序自动捕捉、计算并实时显示裂缝的宽度数值,这时设置好裂缝编号,即可按保存键保存。对选定的裂缝,一条连续裂缝上宜布置2个以上裂缝宽度测位,对每个测位检测两个测点,每个测点重复检测三次,取平均值做为该点裂缝宽度值,精确至0.01mm并在裂缝分布图中标注检测部位。

4、数据处理:通过数据线,把存储好的照片传输到电脑上,即可对检测结果进行处理。

6.4 裂缝深度

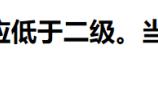

图6.1 裂缝深度测试示意图

按照超声波首波反相的测试原理,当两个探头采用对称布置的方式移动至首波反相临界点上,测得的回转角(α β)约为90°,为直角三角形,如图6.1,这时L≈dc。所以找出首波反相临界点即可通过几何运算求出裂缝深度值。6.4.1仪器设置:将超声波测深探头连接到仪器左右两侧的(5芯)航空插座中,固定旋紧。打开仪器启动“深度模式”;

1、测试:首先将2个探头对称放置在裂缝两侧的边缘,探头用黄油耦合,按“传输”键启动探头,以裂缝为中心向外侧大致匀速对称地移动2个探头,这时屏幕中“首波相位”指示条指示为“正”,则需继续向外侧移动探头以增大探头的中心距离,直至屏幕中“首波相位”指示为“负”相位,表示两个探头移动的距离已经超出首波反相临界点位置,这时需将两探头略微往回移动,当首波相位指示条重新变化为指示“正”相位时,可判定该位置位临界点。用直尺测量这两探头的中心距离,输入屏幕显示的“间距”栏中,仪器自动计算并在“深度”栏中显示出裂缝深度值。按下“保存”键,仪器保存当前数据;

2、数据处理:用数据线把保存在仪器上的数据传输到电脑上,对保存的图片进行编辑成报告;

3、注意事项:被测裂缝部位,其混凝土表面应平整,表面无龟裂。测量时,两个探头连线应垂直于被测裂缝,见下图示①,避免探头连线于附近钢筋平行,若能保持45度左右夹角,见下图示②,以避免钢筋对首波的“短路”。

图6.2 考点位置布置图

七、注意事项

1、现场检测前应充分了解委托方意图及裂缝的相关信息。

2、裂缝所检部位必须在达到表面清洁,内部无泥浆等杂物。

3、检测过程中,若无图像、图像模糊、首波相位不移动,请检查各配件是否连接 良好;

3、现场检测应有保证检测人员操作安全的条件,探头使用完毕后应及时清理黄油等杂物。

4、安装新电池保证前三次充电12小时以上,以后每次充电4小时即可,长期不用要取出锂电池;

5、仪器存放在干燥,洁净的环境中。

6、检定周期:1年。

裂缝实体检测照片