一、基本概念

1、现场的定义:

现场就是工作的场所,包括办公室、生产车间、配料房、油房及仓库等企业所有的作业场所,所以现场的含义应泛指企业的每一个角落。

2、改善的定义:

所谓改善,就是持续不断地改进和优化工作,通过激发作业人员自身的创新思维,不断寻求更佳、更合适经济效益的作业方法的一种管理理念。

3、现场改善的定义:

现场改善就是对企业所有工作场所的作业进行不断地改进和优化,以求达到降低成本,提升质量,提升效率的运作。

4、精益改善的工具:

(1)准时化生产(JIT)

其基本思想是“只在需要的时候,按需要的量生产所需的产品”。

这种生产方式的核心是追求一种无库存的生产系统,或使库存达到最小的生产系统。

因此,在生产作业时要严格按照标准要求作业,按需求生产,现场需要多少就送多少材料,防止库存异常。

(2)5S与目视化管理

5S(整理、整顿、清扫、清洁、素养)是现场目视化管理的有效工具,同时也是员工素养提升的有效工具。5S成功的关键是标准化,最细化的现场标准和明晰的责任,让员工首先做到维持现场的整洁,同时暴露存在的问题,进而解决现场和设备的问题,逐渐养成规范规矩的职业习惯和良好的职业素养。

(3)看板管理(Kanban)

看板是可以作为交流厂内生产管理信息的手段。看板卡片包含相当多的信息并且可以反复使用。常用的看板有两种:生产看板和运送看板。看板比较直接,且有目共睹,容易管理。

(4)标准化作业(SOP)

标准化是生产高效率和高质量的最有效管理工具。生产流程经过价值流分析后,根据科学的工艺流程和操作程序形成文本化标准,标准不仅是产品质量判定的依据,也是培养员工规范操作的依据。

这些标准包括现场目视化标准、设备管理标准、产品生产标准及产品质量标准。精益生产要求的是“一切都要标准化”。

(5)全面生产维护(TPM)

以全员参与的方式,创建设计优良的设备系统,提高现有设备的利用率,实现安全性和高质量,防止故障发生,从而使企业达到降低成本和全面生产效率的提高。

(6)运用价值流图来识别浪费(VSM)

生产过程中到处充斥着惊人的浪费现象,价值流图(Value Stream Mapping)是实施精益系统、消除过程浪费的基础与关键点:

•发现过程中何处产生浪费,识别精益的改进机会;

•认识价值流的构成因素与重要性;

•掌握实际绘制“价值流图”的能力;

•认识数据在价值流图示中的应用,**数据量化改善机会的次序。

(7)生产线平衡设计

由于生产线布局不合理导致生产工人无谓地移动,从而降低生产效率;由于动作安排不合理、工艺路线不合理,导致工人三番五次地拿起或放下工件。进行生产线平衡设计,科学评估规,让作业省时省力,事半功倍。

(8)拉动生产(PULL)

所谓拉动生产是以看板管理为手段,采用“取料制”即后道工序根据“市场”需要进行生产,对本工序在制品短缺的量从前道工序取相同的在制品量,从而形成全过程的拉动控制系统,绝不多生产一件产品。

(9)快速切换(SMED)

快速切换的理论依据是运筹技术和并行工程,目的是团队协作下最大程度地减少设备停机时间。产品换线和设备调整时,能够大程度压缩前置时间,快速切换的效果非常明显。

为了使停线等待浪费减为最少,缩短设置时间的过程就是逐步去除和减少所有的非增值作业,并将其转变为非停线时间完成的过程。

精益生产就是在不断消除浪费、降低库存、减少不良、缩短制造周期时间等具体要求来实现的,降低设置时间是帮助我们达到这一目标的关键手法之一。

5、解决问题的方法:

(1)创新:应用最新、最好的科技及设备,但须投资大笔的金钱。

(2)改善:利用常识性的观念与方法,不须花费多少金钱。

二、改善的目的

1.降低成本

a. 从事一项改善本身的投入要少,改善活动不赞成高投入的改进。

b. 从事的改善项目不管是从质量,交期还是效率,归根到底都是能够为企业省钱,节约成本是改善的最终目的。

2.优化管理、优化结构

管理活动是否能更加快速、更加有效地进行,离不开执行者对工作方法的改进和优化。

3. 形成改善文化

一个企业要使改善成为一种习惯,一种企业的性质,每个员工都应具备这种对工作不满现状的意识,思考如何改进,如何完善的作业意识。

质量管理小组(QCC)全员改善活动,就是一种企业改善文化的表现形式。

三、改善的着眼点

1. 从现场的浪费中发现问题

2. 从现场的管理标准中发现问题

(1)什么是标准?

标准是对重复性事物和概念所做的统一规定,它以科学技术和实践经验的结合成果为基础,经有关方面协商一致,由主管机构批准,以特定形式发布作为共同遵守的准则和依据。

简单的说,就是做事情的最佳方法。

(2)标准的重要性:

是教训、经验的总和,最优化的制造、管理方法;是员工培训、教育的依据;是管理者监督、检查的依据;使管理可视化,一眼能发现问题。

(3)企业要创建哪些标准?

例如(企业部分标准):

四、改善的原则与步骤

【改善的原则】

1、改善要有明确的目标或具体要求;

2、改善要马上行动不要找借口;

3、改善要遵循“三现主义”;

【何为“三现主义”】

现场:亲临现场

现物:观察现有产品的状况

现实:从现实出发

4、改善没有终点

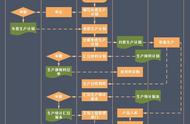

【改善的步骤】

(1)问题的发生、发现——要改善什么?

(2)现状分析——现状是怎样的(数据)。

(3)发现问题的重点——为什么会发生(真正原因)。

(4)改善方案的制定——如何对策?

(5)实施、评价改善方案——对策是否有效(与目标对比)?

(6)跟踪处理改善方案——标准化。

五、管理者的行动

1. 现场管理的两大工作:

维持:现行技术、管理方法和操作标准。

改进:提升现行标准,包括创新和改善。

维持占:80%; 改进占:20%。

2. 现场管理的PDCA法

(1)PDCA循环的四个阶段

·P (计划 PLAN) :从问题的定义到行动计划

·D (实施 DO) :实施行动计划

·C (检查 CHECK) :评估结果

·A (处理 ACT) :标准化和进一步推广

(2)PDCA循环的作用

·PDCA循环是能使任何一项活动有效进行的一种合乎逻辑的工作程序,特别是在质量管理中得到了广泛的应用。

·PDCA循环是开展所有质量活动的科学方法。

·改进与解决质量问题,赶超先进水平的各项工作,都要运用PDCA循环的科学程序。

·不论提高产品质量,还是减少不合格品,都要先提出目标,即质量提高到什么程度,不合格品率降低多少?就要有个计划;这个计划不仅包括目标,而且也包括实现这个目标需要采取的措施。

计划制定之后,就要按照计划进行检查,看是否实现了预期效果,有没有达到预期的目标;

通过检查找出问题和原因;最后就要进行处理,将经验和教训制订成标准、形成制度。

(3)PDCA循环的特点

PDCA循环,可以使我们的思想方法和工作步骤更加条理化、系统化、图像化和科学化。

具有如下特点:

·大环套小环,小环保大环,互相促进,推动大循环;

·PDCA循环是爬楼梯上升式的循环,每转动一周,质量就提高一步·PDCA循环是综合性循环,4个阶段是相对的,它们之间不是截然分开的;

·推动PDCA循环的关键是“处理”阶段。

(4)PDCA循环的八个步骤:

步骤一:分析现状,找出题目;

强调的是对现状的把握和发现题目的意识、能力,发现题目是解决题目的第一步,是分析题目的条件。

步骤二:分析产生题目的原因;

找准题目后分析产生题目的原因至关重要,运用头脑风暴法等多种集思广益的科学方法,把导致题目产生的所有原因统统找出来。

步骤三:要因确认;区分主因和次因是最有效解决题目的关键。

步骤四:拟定措施、制定计划(应用5W1H方法),即:为什么制定该措施(Why)?达到什么目标(What)?在何处执行(Where)?由谁负责完成(Who)?什么时间完成(when)?如何完成(How)措施和计划是执行力的基础,尽可能使其具有可操性。

步骤五:执行措施、执行计划;高效的执行力是组织完成目标的重要一环。

步骤六:检查验证、评估效果;

步骤七:标准化,固定成绩;标准化是维持企业治理现状不下滑,积累、沉淀经验的最好方法,也是企业治理水平不断提升的基础。标准化是企业治理系统的动力,没有标准化,企业就不会进步,甚至下滑。

步骤八:处理遗留题目。所有题目不可能在一个PDCA循环中全部解决,遗留的题目会自动转进下一个PDCA循环,如此周而复始,螺旋上升。

3. 管理者的行动

(1)建立标准

【步骤】:建立标准——对员工展开标准的培训教育——对标准是否得到遵守进行监督——修订标准。

(2)制定管理目标

制定管理目标(品质、工时、成本、交期),为实现管理目标开展改善活动。

(3)找到客户

找到各自的客户(内部/外部)——了解客户的需求——满足客户的需求。

(完)

编辑创作:资深企业管理咨询师 张骥老师

专注企业管理改善与变革,贴心服务实体经济,现场咨询、辅导与培训,助力企业发展。