引言

某公司2500t/h生产线煤磨系统采用ф2.8m×8m管磨,设计台时产量17t/h,公司水泥窑预热器系统改造为高固气比系统后,窑产能提升到了2600t/h以上,为此公司对煤磨内部进行了同步技术改造,改造后煤磨台时产量达到20t/h以上,满足了水泥窑需求,取得了一定成效。

01

煤磨磨内结构进行优化技术改造

1.1 煤磨运行中存在的问题

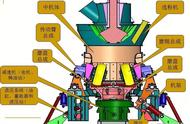

该公司ф2.8m×8m风扫闭路煤磨系统主要设备配置如下:磨内有三仓,一仓烘干仓长2450mm,二仓破碎仓长1700mm,三仓研磨仓长3400mm;煤磨主电机功率500kW,煤磨引风机型号BB24SI1650D、配套电机功率160kw,流量50000m³/h,全压8500Pa。台时产量16~17t/h,全年产能低,煤粉细度和水分合格率差、运转率高,电耗高,成为制约水泥窑煅烧、影响水泥窑产量进一步提升的瓶颈。分析原因:

(1)烘干仓扬料板结构不合理,不能充分扬起原煤,无法实现原煤与热风的充分交换,增大喂煤量后,煤磨的出磨水分较难控制。

(2)煤磨内研磨体级配不合理、整体装载量不足,二仓破碎能力相对较低,三仓研磨能力相对充足,破碎与研磨能力不匹配等问题,严重影响了煤磨台时产量的提高。

1.2 煤磨磨内结构优化技术改造

为提高煤磨生产能力,对煤磨磨内结构进行改造,对研磨体级配重新进行调整。

(1)缩短烘干仓的长度,把烘干仓长度由2450mm缩短到2055mm,并在现在长度方向635mm孔中心距之间再增加一个螺栓孔,孔中心距为317.5mm,方便改进扬料板形状并固定,烘干仓结构改造前后见图1。

(2)加长破碎仓的长度。目前破碎仓长度1700mm,明显破碎能力不足,不能满足提产的破碎能力要求,把破碎仓长加长到2140mm,这样与研磨仓长的比例比较合理,使磨内破碎与研磨能力相对平衡。

(3)出磨煤粉细度偏粗,增大选粉机循环负荷,降低了选粉效率,致使回粉量偏多,造成粉磨系统产量偏低,为了能在正常出风量操作时能控制好磨内物料流速,减少了单层隔仓板的篦缝个数,达到控制破碎仓物料流速的目的,延迟物料在破碎仓的时间,减轻研磨仓的负荷,二仓隔仓板改造前后见图2。

图1 烘干仓改造前、后示意图

图2 二仓隔仓板改造前、后示意图

图3 改造后的提升沟槽衬板

图4 挡料圈改造前、后示意图

(4)将一仓原双波衬板改成破碎能力较强的提升沟槽阶梯衬板(见图3),在相同级配装载量时,破碎能力增强,本次改造后,破碎仓、研磨仓研磨体级配装载量要重新调整,使填充率达到26%一28%。以增加原煤喂料量。

(5)改变挡料圈的形状和长度,改内圈圆环状为莲花瓣状,增强钢锻三维运动效果,把最后一圈挡料圈改成半实心挡料圈,调节研磨仓的流速,控制煤粉出磨细度,减少选粉机回粉量。改造后挡料圈比原挡料圈加长180mm,改原14等分为28等分,便于从入孔盖口进筒体内,原挡料圈垫圈不需要更换。挡料圈改造前后见图4。

(6)改进磨内研磨体级配。根据磨内通风强、流速快,循环负荷较高的特点,将二仓填充率设定比三仓低2%,有利于煤粉延长磨内停留时间,降低出磨煤粉细度,提高选粉效率。

另外,鉴于原煤颗粒较为稳定和二仓衬板已更换为提升沟槽阶梯的原因,将二仓装载量设定为15t,平均球径58.5mm,三仓装载量设定为25t,平均球径18.6mm(见表1),实现破碎能力和研磨能力的平衡,有利于磨机台时产量的提升。

表1 改造后的煤磨研磨体级配方案(t)

02

改造投资及效果

(1)本次煤磨粉磨技术优化改造项目共投资40余万元,公司利用冬季错峰检修期间对该项目自行安装、调试和验收,在短期内即确保了煤磨粉磨技术优化改造项目顺利实施,不影响公司正常的生产运行。

(2)煤磨粉磨技术优化改造后,经过几个月的生产运行,煤磨内通风正常,在成品细度相同的条件下,选粉机转速降低30r/min以上,循环负荷降低,粗粉细度接近60%,煤磨台时产量在23t/h以上,较改造前提高7t左右,煤磨与水泥窑的相对运转率达到81%左右,较改造前较低11.5%以上。煤粉制备电耗约27kwh/t,较改造前降低1.5kwh/t以上,节约电费每吨约0.6元。

(3)在煤磨主机台时产量增加的情况下,出磨煤粉的水分保持了原来的水平,为水泥窑的增产用煤提供了质量保障。

(4)通过对煤磨内研磨体级配重新计算合理配装,保障了磨内研磨体级配装载量合理,风料平衡量操作恰当,实现了煤磨台时产量稳定提高。

(5)通过对煤磨磨内结构进行优化改造,在磨内耐磨材料即将到使用期限的条件下,未改变磨机输送系统的情况下,实现施工周期短、投资少、产量高、电耗低和见效快的目标。

03

结语

某公司磨机改造取得了一些成效,改造后的运行中也出现了一些问题,一是磨机运行较长时间后原煤中的杂物堵塞隔仓板,部分小钢锻堵塞篦缝,影响磨内通风,影响磨机台时产量。煤质差时使研磨体消耗增大,十天左右要对二仓进行一次杂物清理,以确保磨内通风正常。研磨体改为高铬研磨体后,研磨体消耗降低,上述问题明显减少。

更多文章关注*备件网