图4 主梁跨中标准横断面示意图(单位:mm) 下载原图

(2)可变作用汽车荷载标准按原桥设计规范《公路桥涵设计通用规范》(JTG D60—2004)取值,汽车荷载为公路-I级,活载按2车道计算。

制动力、温度等其他作用按《公路桥涵设计通用规范》(JTG D60—2004)取值。

3.2 简支端支反力及主梁受力现状恒载作用下支反力见图5、主梁扭矩见图6,预应力次效应产生的主梁扭矩图见图7。

图5 恒载作用下支反力(单位:k N) 下载原图

图6 恒载作用下主梁扭矩(单位:k N·m) 下载原图

图7 预应力次效应产生的主梁扭矩(单位:k N·m) 下载原图

计算结果表明,恒载作用下,该桥第二联简支端曲线内侧支座与外侧支座受力差别过大:5号墩内侧支反力为207.1kN,外侧支反力为2003.4kN;10号墩内侧支反力为394.0kN,外侧支反力为1890.2kN。简支端内、外侧支反力的巨大差异导致边跨承受过大的扭矩,两侧边跨最大扭矩分别为4500.7kN·m、3751.3kN·m。对恒载作用进一步分析可知,产生扭矩的主要因素是预应力次效应(约占74%~87%),其次是结构自重及二期恒载偏心。

3.3 病害成因分析根据现场检测和计算分析结果,该桥第二联箱梁边跨腹板、底板产生斜向裂缝的主要原因是设计不合理,导致边跨承受扭矩过大。具体如下:

(1)预应力束布置不合理。由于设计时未考虑弯桥的受力特点,该桥箱梁预应力束布置与直线桥一样,内外侧腹板对称布置。对于弯箱梁截面,预应力对剪心存在力臂而产生扭矩,在对称布筋的情况下,由于腹板束沿梁长大部分位于截面剪心以下,腹板束和底板束产生的径向力引起的偏心弯矩,导致主梁承受过大扭矩。

(2)未设置预偏心。曲线桥截面外缘尺寸大于内缘尺寸,截面重心偏移主梁中心线,而该桥未设置预偏心,恒载偏心产生的扭矩加剧了主梁的负担。

3.4 加固方案2011年,姜斌等[1]研究表明,预应力筋的不对称布置方式能改善恒载作用下曲线梁桥的扭矩分布,但该桥主梁截面为宽翼缘箱形截面,截面剪心偏上,在外侧腹板增加预应力束,无法减小主梁扭矩。黄龙田等[2]提出对主梁粘贴钢板 焊接钢筋形成闭环套箍的方法,增强主梁抗扭承载能力,但该方法需要对主梁翼缘根部钻孔使钢筋穿过,钻孔施工对主梁可能造成损伤,且加固效果无法通过理论计算进行验证。本项目借鉴黄跃平等[3]提出的方法,通过顶升调整主梁变形和受力,改善恒载作用下主梁的扭矩分布。

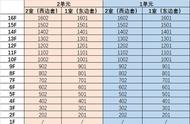

对第二联箱梁5号墩和10号墩内侧支座位向上支顶,对比不同顶升高度下简支端支反力及主梁扭矩变化情况,顶升前、后简支端支反力见表1,顶升前、后主梁扭矩见表2。

表1 第二联主梁顶升前、后简支端支反力对比表 下载原图