塑料包装行业

中国是塑料包装制造大国。近年来,我国居民的消费升级,推动了我国塑料包装行业的发展。塑料包装在食品、饮料、日用品及工农业生产各个领域发挥着不可替代的作用。塑料制品化学稳定性好,阻隔空气水分等影响,材质透明可视性强等优势使其高速占领包装市场。

采用怎样的塑料焊接技术才能够有效保证焊接质量呢?对于包装行业需求不仅限制于密封性,同时对塑料材质、成品外观、材质损耗等都有限制要求。

塑料焊接

塑料焊接是指借助压力使熔体塑料大分子相互扩散、紧密黏接在一起的塑料连接方法。塑料焊接方法可分为通过外加热源软化、通过机械运动方式软化和通过电磁作用软化等。

采用外加热源方式软化的焊接技术:热板焊接、热风焊接、热棒和脉冲焊接;

采用电磁作用软化的焊接技术:高频焊接、红外线焊接、激光焊接;

采用机械运动方式软化的的焊接技术:摩擦焊接、超声波焊接。

热板焊接

是最简单的塑料焊接技术之一,特别适合于需要大面积焊接的大型塑料件,平面电热板将需焊接的两平面熔融软化后,迅速移去电热板,及时合并两平面并加力至冷却。这种方法焊接装置简单,焊接强度高,制品、焊接部的形状设计比较容易。但由于热板产生的热量使制品软化,周期较长,熔融塑料会粘连到电热板上且不易清理,时间长了会形成难以去除的杂质,严重影响焊接效果。当不同种类的塑料或是金属与塑料焊接时,就会出现强度不足的现象,无法有效焊接。

热风焊接

热风气流直接吹向接缝区,从而使接缝区与母材同材质的填充焊丝熔化。通过填充材料与被焊塑料熔化在一起形成焊缝。这种焊接方法焊接设备轻巧,但对操作者的焊接技能要求比较高,外界限制条件复杂,焊接效率偏低。

热棒和脉冲焊接

这两项技术主要用在厚度较薄的塑料薄膜之间焊接。两种方法十分相似,都是通过将两片薄膜紧压在一起,利用热棒或镍铬丝瞬间产生的热量完成焊接。其适用范围较为狭窄,难以保证其外观形态。

电磁作用

高频焊接

利用电磁感应原理高频感应加热技术,穿透塑料制品,对埋藏于塑料件内部的感应体或磁性塑料产生感应加热,被焊塑料在快速交变电场中可以产生热量而使需焊接部位迅速软化熔融,继而填充接口间隙,在机械装置辅助下完成焊接。感应体(即发热体)一般为铁、铝、不锈钢等材料,也可通过添加磁性物质加工形成磁性复合塑料。此方法对感应体、焊接形状要求较高,适用范围狭窄。

红外线焊接

类似于电热板焊接,将需要焊接的两部分固定在贴近电热板的地方但不与电热板接触。在热辐射的作用下,熔融连接部分,移去热源后将两部分对接挤压,完成焊接。这种方式废料少,强度高,同时成本较高,不易控制焊接效果。

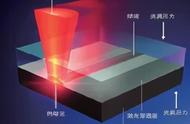

激光焊接

将激光产生的光束通过反射镜等折射工具组成光路系统,聚焦在待焊接区域,形成热作用区,其中塑料被软化熔融,凝固形成接头,完成焊接。其精度高适用自动化、精密数控设备。

机械运动

摩擦焊接

按运动轨道可分为直线型和旋转型,按照焊线需求形状不同而采用不同型号。在一定压力下的两部分发生摩擦,磨擦过程中产生的热量使接触部分的塑料熔融软化,对应需要焊接位置固定,直到其冷却凝结牢固。在焊接过程中损耗较大,易产生细微污染物,并且耗费时间长,不适宜于当代生产效率需求。

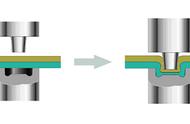

超声波焊接

超声波焊接是一种高科技,一切热熔性塑料制品皆可应用。不需加溶剂、粘贴剂或其它辅助品。提高生产率、成本低、提高产品质量及生产安全。超声波焊接,它是通过供电箱将市电AC(190-240V,50/60Hz)转变成高频高压信号,再通过换能器系统把信号转换为高频机械振动,加于塑料制品上,使塑料制品两部分间产生高速摩擦,温度上升,当温度达到制品本身熔点时,使制品接口迅速熔化,同时制品在一定压力下冷却定形,从而达到完美焊接。需要注意的是超声波塑料焊接对设备要求较高,需要调整最准确的焊接参数,定制匹配焊头才能正常进行工作,操作工经培训后即可稳定生产,亦适用于自动化机械操作。产品焊接质量有保证。