3.3 碳纤维为航空航天必备新材料,未来增量需求有望破万吨

3.3.1 碳纤维正推动航空航天迈入轻量化时代

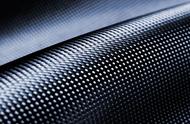

当前,由于碳纤维性能的不断提高和基体树脂增韧性技术的突破,碳纤维复合材料正逐步取代传统金属材料被广 泛应用于航空制造业中,特别是高强中模、大伸长碳纤维,能够显著提高冲击后的压缩强度和耐热/湿性,成为飞 机结构材料的不二之选。

碳纤维复合材料在航空领域的应用大致可分为三个部分:

1)应用在受力不大或非承力构件阶段(如舵面、口盖等);

2)应用在次承力或承力较大构件阶段(如机翼等);

3)应用在主承力构件或复杂受力构件阶段 (如机身、中央翼 盒)等;

世界范围内各类型军用飞机均大量使用碳纤维复合材料:

战斗机:先进机型碳纤维复材占比正逐步提升,据《碳纤维及石墨纤维》统计,美国 F-14A 的复合材料仅占 1%,到英国生产的战机“台风”EP2000 时复合材料含量已达 40%。

直升机:理论上 1kg 碳纤维复合材料可代替 3kg 的铝合金,对于直升机而言,碳纤维不仅具有高比强度和 比模量,且具有优异的阻尼特性,即不易起振,起振后能迅速吸收动能并停止下来,这可降低飞行载荷在直 升机悬翼上产生的交变动值。此外,碳纤维复合材料具有突出的耐疲劳性,静强度与疲劳强度比为 0.6-0.7, 而玻璃纤维仅为 0.3,芳纶纤维为 0.5。

以 MBB 公司研制的 BK117 直升机为例,该机型碳纤维复合材料占比高达 75%,于使用复合材料的构件, 平均减重 33%,平均零件数目减少 79%。同时,我国由哈尔滨飞机制造公司生产的直-9 型直升机复合材料 用量也超过了 60%,该机不仅武装了驻港部队,而且参加了上海合作组织在俄罗斯举行的反恐演练。

耐热 减重,碳纤维助力火箭、导弹飞得更高,打得更远。在 2000℃以上高温环境中碳材料是唯一强度不降的物 质,且军用碳纤维可在 3 000℃以上环境保持稳定,耐温性远超钛金属及其合金,因而被广泛应用于火箭的助推 器、防护罩、发动机罩和导弹壳体、发射筒等结构。此外,碳纤维复合材料亦可减轻火箭和导弹的质量,加大其 射程,提高落点精度。

以导弹为例,据《碳纤维及石墨纤维》表述,美国、日本、法国的固体发动机壳体主要采用碳纤维复合材料。美 国 MK 型、SICBM 型、三叉戟Ⅰ型机动洲际弹道导弹鼻锥和发动机喷管喉衬都采用了 3D C-CFRP(以碳纤维 3 向编织物为胚体的碳纤维复合材料),卫兵型、SPI 型反弹道导弹鼻锥采用了 3D C-CFRP,民兵Ⅲ鼻锥也采用了 细编穿刺 C-C 复合材料。MX 弹道导弹第三级发动机喷管及三叉戟 II 型(D-5)的第一、二级发动机喷管都采用了 C-CFRP。美国“北极星”、“战斧”、三叉戟 II 型(Trident-II,D-5)导弹的固体发动机壳体采用了 CFRP。法国 M51 导弹的一级发动机外壳由碳纤维复合材料编织而成。

碳纤维可为民用航空带来显著经济效益。据《碳纤维及石墨纤维》描述,利用碳纤维及其复合材料替代钢或者铝 减重效率可达 20%-40%,对客机而言,减重可有效节省燃油、 提高航程和净载能力,具有显著的经济效益。

在早期 A310、B757 和 B767 上,碳纤维复合材料占比仅为 4%-7%,随着技术的不断进步,碳纤维复合材料逐 渐作为次承力构件和主承力构件应用在客机上,其质量占比也开始逐步提升。至 A380 时,复合材料占比达到 25%,具体应用于客机主承力结构部件如主翼、尾翼、机体、中央翼盒、压力隔壁等和次承力结构部件如辅助翼、 方向舵及客机内饰材料等,开创了先进复合材料在大型客机上大规模应用的先河。

在最新的 B787 和 A350 机身上,复合材料的用量达到 50%以上,有更多部件使用碳纤维,例如机头、尾翼、机 翼蒙皮等,使碳纤维需求量极大提升。

3.3.2 装备升级放量、民航需求爬坡,碳纤维新增需求破万吨

我国军机总数仅为美国四分之一,高端战机占比不足,军机迭代迫在眉睫。据《World Airforces 2020》统计, 2019 年我国军机总量为 3210 架,虽位列世界第三但仅为美国的四分之一。目前我国以歼-7、歼-8 为代表的二 代战斗机仍是主力,占比达到 58%,四代机占比仅为 1%,而美军现役已无二代战斗机,其三、四代机型占比分 别为 87%和 13%。我们认为,未来我国军机升级换代将是大势所趋。

经我们测算,未来军机碳纤维复合材料需求规模将超过 300 亿元:

我国军机单机重量和碳纤维复合材料含量同步提升,放量后将产生乘数效应。据《复合材料在航空战机上的 应用》表述,以歼击机为例,我国歼-7 空重 5.3 吨,碳纤维复材含量约 2%,新一代战机空重 17 吨,碳纤 维复合材料含量约 25-30%,相比老旧机型,新机型单机重量与碳纤维复材含量均显著提升,未来将产生乘 数效应支撑碳纤维需求增长。

军机迭代将新增 8210 吨碳纤维需求,市场规模达到 328 亿元。

主要假设:

1)军机持续迭代,新机型不断亮相;

2)据《先进战斗机结构选材与制造工艺需求分析》内容,将军 机结构系数设为 31%-34%。

3)军用碳纤维复合材料成材率大约为 70%。

国产 C919、ARJ21 订单不断增加,支撑民用碳纤维复材市场未来需求。国产大型客机 C919 于 2008 年启动研 制,2017 年成功首飞并计划在 2021 年取得适航证。此外,国产 ARJ21 新支线飞机投入运营后销量也保持良好。

据中国之声 2020 年 5 月披露,C919 当前累计客户 28 家,订单总数已有 815 架;商飞亦收到来自 22 家客户合 计 596 架 ARJ21-700 飞机订单。经测算,当前国产客机在手订单兑现将产生 1383 吨碳纤维复材需求,市场规 模超过 55 亿元。

据中国航空工业发展研究中心发布的《2020-2039 年民用飞机中国市场预测年报》预测,为满足运量增长和替换 退役飞机需求,至 2039 年中国客机机队规模将达 8854 架,其中因运量需求而新增的客机 5208 架,替换退役 客机 2368 架,剩余 1278 架为存量客机,市场价值超万亿美元。我们判断,未来以 C919、ARJ21 为代表的国 产民用飞机订单将继续增长,进一步提振碳纤维下游需求。

4.高端民用多点开花,国产替代迎成长风口4.1 风力发电将成碳纤维行业新驱动

碳纤维可有效降低风电叶片重量,促进风力发电向大功率方向发展。风力发电系统主要由发电机、叶片、塔架和 控制系统组成。其中,复合材料叶片是发电机的核心部件之一,叶片成本约占发电机系统成本的 18%-22%。由 于风力发电机的电能与叶片长度成正比,故此为提高发电功率需要增加叶片长度,叶片重量也随之增加,为更好 地平衡叶片重量与长度,碳纤维复合材料成为风电叶片的理想选择。

5 年翻 4 倍,风电叶片碳纤维需求增速强劲。据赛奥碳纤维技术统计,2014-2019 年全球来自风电叶片领域的碳 纤维需求由 0.6 万吨上升至 2.55 万吨,CAGR 达 33.6%,增速强劲。2019 年来自风电叶片领域的碳纤维需求占 总量的 25%,然而由于该领域碳纤维单价较低,对总体金额贡献不显著,仅占总需求价值量的 12%。

风力发电市场规模迅速扩张,中国为全球重要市场。据 GWEC 发布的《全球风电发展报告 2019》统计,2019 年全球风电新增装机容量达到 60.4GW,同比增长 19%;2019 年全球风电累计装机容量突破 650GW,同比增 长 10%,2001-2019 年全球风电累计装机容量由 24GW 上升至 651GW,CAGR 达 20%,规模增速显著。

国家层面,2019 年新增装机容量排名前五的是中国、美国、英国、印度和西班牙,合计占全球的 70%。就累计 装机而言,中国、美国、德国、印度和西班牙位列第一至第五,合计占全球的 72%。

我国陆上与海上新增装机规模均位列世界第一:

2019 年,全球陆上风电新增装机容量为 54.2GW, 同比增长 17% ;累计装机规模迈过 600GW 这一新的 里程碑,达到 621GW。其中,我国陆上风电新增并网容量为 23.8GW,占全球比重 44%,累计并网容量达 到 230GW。

2019 年,全球海上风电新增装机容量超过 6GW,是有史以来表现最好的一年。其中,我国的新增规模达到 创纪录的 2.3GW,居全球第一。英国的新增规模接近 1.8GW,依然是全球重要的海上风电市场。德国的新 增规模超过 1.1GW,居全球第三。

据 GWEC 预测,2020-2024 年,全球有望新增 355GW 风电装机,年均增长接近 71GW,CAGR 将达到 4%。 海上风电新增装机规模将从 6GW 增至 15GW,其在全球年度风电新增装机中的占比相应由 10%提高至 20%。

就中国市场而言,由于存量项目需赶在 2020 年 12 月 31 日前并入电网,以拿到核准电价,故此 2020 年有望成 为中国陆上风电市场有史以来表现最好的一年,从 2021 年开始,中国陆上风电市场发展主要受平价上网项目驱 动,继续引领世界风电市场。

我们判断中国风电行业的蓬发展将成为碳纤维市场有力驱动器,促进民用碳纤维需求走高。

4.2 碳纤维,引领新能源汽车材料革命

未来已来,碳纤维助力新能源汽车实现轻量化蜕变。据新能源汽车网测算,在同样续航里程下,电动汽车重量比 传统汽车重 200-300kg 甚至更多。因此为保证电动汽车有较好续航里程和可承受成本,电动汽车车身须减重 50% 以上。在所有轻量化材料中,碳纤维复合材料是唯一能在钢质零部件基础上减重 50-60%却能够提供同等强度的 先进材料。

碳纤维及其复合材料在新能源汽车轻量化领域的优势突出表现在以下方面:

车身轻量化:碳纤维密度小,较低碳钢结构减重 50%,较镁/铝合金结构减重 30%;

颠覆生产流程:模压和粘结工艺代替冲压和焊接,节约生产线及模、夹具的投入;

集成度高,造型自由:可设计性强,可实现流线型曲面成本低,可减少零部件种类和工装投入;

提升汽车安全性:汽车轻量化后中心下降,提升操作稳定性,碰撞吸能能力为钢的 6-7 倍,铝的 3-4 倍;

提升汽车舒适性:更高的振动阻尼,对汽车整体降噪效果提升显著,舒适性更加。

据中国汽车工程学会发布的《节能与新能源汽车技术路线图》预测,2026-2030 年,我国将实现整车比 2016 年减重 35%,将重点发展镁合金和碳纤维复合材料技术,实现碳纤维复合材料混合车身及碳纤维零部件的大范围 应用。

除车身减重外,碳纤维亦可应用于新能源汽车电池箱体。动力电池作为新能源汽车能量供给的核心零部件,其性 能直接影响新能源汽车的性能表现。其对材料有高强度、轻量化和优良的耐腐蚀性要求;碳纤维在这 3 方面具有 极大优势,其具有较高的比强度和比模量,同时还具有优良的耐蚀性和阻燃性,因此能在满足上述条件的同时, 做到动力电池箱的轻量化。

我国新能源汽车市场增速强劲,未来将成为碳纤维下游市场的中流砥柱。据中汽协和工信部统计,2014-2019 年 我国新能源车年产量由 8.4 万辆上升至 124.2 万辆,CAGR 为 71.4%,2019 年产销量略下滑主要因行业补贴退 坡。