石英及硅材料精细加工技术高级研修班将于2019年3月23-25日在中国地质大学(北京)召开!具体内容请关注微信公众号“粉体技术网”,报名咨询:18701083278。

高纯硅微粉球形化是一项跨学科的高难度工程,其技术关键是稳定连续的送粉系统、加热装置要求有稳定的温度场、易于调节的温度范围、不对硅微粉造成二次污染的清洁热源环境、粘稠的石英熔融雾滴的高效率冷却与回收。目前,世界上只有日本、美国、中国、加拿大、德国和俄罗斯等少数国家掌握此技术。

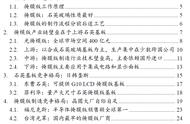

1.国外硅微粉高温球形化研究现状

上世纪80年代,国外的一些研究机构如美国的加州大学、洛斯阿拉莫斯国家实验室、加拿大的舍布鲁克大学、日本东京大学、日本清源研究院等已经开始球形硅微粉的研究,一些著名公司如美国的Basf公司、美国通用公司、德国的德固赛公司、比利时的矽比科(Sibelco)、加拿大的Tekna公司、日本的Admatechs公司、日本电气化学工业公司、Nippon Aeosil公司、川崎钢铁、日本龙森(Tatsumori)、东芝熔融、信越化学工业株式会社已经有相关专利申报并投入生产。

目前,国际上研究、生产球形硅微粉的国家主要是美国和日本,生产技术包括二氧化硅高温熔融喷射法、高频感应等离子法、直流等离子法、气体火焰法和控制正硅酸乙酷、四氯化硅的水解法等。

(1)日本

早在上世纪八十年代,日本就开始着手开发球形硅微粉制备工艺,并申请了大量的火焰法制备球形硅微粉的专利。九十年代初进行试生产并开始应用于大规模集成电路的塑封料;到1999年底日本已有年产球形石英微粉近万吨的生产能力,除本国使用外,还大量出口。以日本电气化学株式会社、日本龙森为主的一批企业已大批量生产球形硅微粉并运用到航天、超大屏幕电子显像和大规模集成电路中。

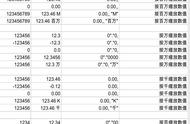

▼日本龙森球形硅微粉部分参数

注:由于该技术涉及高性能计算机技术的开发,国外对球形化技术高度保密,其提供的参数指标也不完整。

火焰法采用天然气、乙炔气、氢气等工业燃料气体为热源,主要涉及热力学、流体力学、颗粒流体力学等方面的理论,与等离子体方法相比,不再涉及电磁学理论及粒子在电磁场中的运动问题,使得研究和生产控制更趋简化。因此,火焰法生产球形硅微粉更易实现大规模工业化生产,更具发展前途。

(2)美国

据调研,美国产的球形硅微粉主要是采用高温熔融喷射球形化法生产的。该工艺是将高纯度石英在2100-2500℃下熔融为石英液体,经过喷雾、冷却后得到球形硅微粉,该法制备的球形硅微粉球形度好、表面光滑、球形化率和非晶形率均可达到100%。

高温熔融喷射球形化法中的难点主要包括耐熔融石英液体的高温材料、粘稠的石英熔融液体的雾化系统以及雾化系统对样品的污染问题。

▼美国斯坦福研究院粉体中心球形硅微粉指标

注:此表为电子封装材料用硅微粉的技术要求,其中,A用于大规模集成电路,B用于超大规模集成电路。

(3)加拿大

加拿大TEKNA等离子系统公司的感应等离子微粉颗粒球形化系统处于世界领先地位,并申请了全球专利,此技术主要有以下几个方面的优势:

第一,高频感应等离子炬没有电极,不用考虑对样品的污染问题;

第二,由于这种空心圆筒构造,预处理的微粉材料或液相原料乃至气相原料,可以从轴向引入,这点对于充分促进高温等离子体和材料之间的热传导是非常有利的;

第三,感应热等离子体的体积比较大,温度梯度比直流电弧等离子体小,即均匀性好;

第四,感应炬管不但可以达到5000-10000K的高温,而且高频感应等离子的焰流速度更低从而大大延长微粉在高温区停留的时间,保证了微粉在高温区充分熔化甚至气化,足以制得球形化率高的微粉。世界上很多的科研院所都在利用等离子法进行球形粉末研究。

2.国内硅微粉高温球形化研究现状

由于硅微粉球形化技术涉及高性能芯片技术的开发,国外对此高度保密,使得我国硅微粉球形化技术发展较为缓慢。近年来,以华飞电子、联瑞新材为代表的少数国内企业突破国外技术封锁,逐渐掌握高纯、小粒度球形硅微粉的生产技术。

(1)火焰法

目前,国内硅微粉球形化技术主要包括射频等离子球形化法、直流电弧等离子球形化法、碳极电弧加热球形化法以及化学合成法等。其中工业生产方面主要是利用火焰成球法来生产球形硅微粉。该技术的关键是加热装置要求有稳定的温度场、易于调节温度范围以及不要对硅微粉造成二次污染。

▼国内某公司火焰成球法生产球形硅微粉工艺

(2)等离子体法

中国科学院过程所袁方利等开发了射频等离子体法制备球形硅微粉技术。首先建立稳定的氮-空气等离子弧,然后利用N2为载气将原料粉体经加料枪引入等离子电弧中,粉体颗粒在弧中吸收大量的热而迅速融化,并以极高的飞行速度进入反应器,冷却凝固后收集。

在该工艺中,通过调节N2的流量来控制原料的进料速度,石英粉体球形化后,颗粒球形度很高,表面光滑。

▼高温法制备球形硅微粉工艺流程

高频感应等离子法采用的是轴向内送粉,大大延长了样品在等离子焰流中的停留时间;另外,高频感应设备不存在电极挥发对样品的污染问题;还有感应设备的反应腔内温度高达30000K,更容易实现微粉球形化。但是,高频等离子能耗高、温度场小而集中、温度范围难以控制,很难形成规模生产能力。

尽管近年来中国球形硅微粉生产技术取得明显进步,但纯度、粒度以及产品质量稳定性与国外产品比较还存在一定的差距,每年还需从国外进口大部分的球形硅微粉产品。

来源:粉体技术网

,