(4)计算气体物性参数和压气站轴功率。

根据气体组分和工艺参数,利用由BWRS方程计算天然气的比热容比cp/cv、压缩系数Z,依据公式估算轴功率,压缩机的多变效率按86%估算。各种工况下的轴功率估算值见表 4。

表4 各种工况下的轴功率估算值

(5)确定压缩机功率等级和机组台数。

根据工艺参数可知,该压气站最大流量是最小流量的 3 倍,流量变化范围较大;但最大站压比为1.42,最小站压比为1.28,压比变化较小,显然采用并联流程更优。

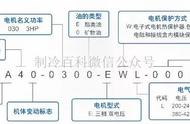

若采用1用1备的并联方案,单台机组要覆盖(118~362)×104m3/h的流量范围,其最小功率仅为最大功率的 38%,压缩机的转子设计难以满足如此宽的变化范围。通常管道用压缩机的最大流量不宜超过最低流量的2倍,最小功率不宜低于最大功率的 40%。表5列出了天然气管道常用燃气轮机规格型号,供选型参考。因此,该站应选用3台同型号压缩机,按2 用 1 备方式运行。

表5 常用的驱动管道压缩机用燃气轮机机型和主要参数

表5中的燃气轮机功率和效率是指在ISO条件(15℃、海平面大气压)下的数值,其实际输出功率随着海拔升高和大气温度的升高而降低,通常海拔每升高1000m,其输出功率降低10%;大气温度每升高10℃,其输出功率降低10%。本案例中,压气站海拔高度为2000m,最高大气温度为40℃,燃气轮机在现场条件下的输出功率约降低 35%。根据表5中压气站的总轴功率(38MW),推荐采用3台30MW等级的燃气轮机(2台燃气轮机在现场条件下的总输出功率为39MW)参加与电动机驱动机组的对比。燃气轮机耗气量=燃气轮机功率×燃气轮机燃气耗率。燃气轮机燃气耗率需要根据不同的燃气轮机机型选取,该数据可查燃气轮机厂数据或依据已有的类似机组估算得到。

推荐采用国内长输管道使用较多的高速直连电动机驱动压缩机参加与燃气轮机驱动机组的对比,电动机功率通常为压缩机需求轴功率的1.1~1.2倍,本案例中单台电动机功率为22MW。具体比较内容见表6。

表6 燃气轮机和电动机驱动方式技术经济分析

(6)驱动方案比较。

根据现场调研,该压气站周边没有可供利用的蒸汽源,但具备供电条件,因此该站压缩机可采用电动机驱动或燃气轮机驱动(燃气为管道所输的天然气),需开展两种驱动方案的技术和经济比较分析,具体比较内容见表6。根据经济对比,案例中的压气站采用电动机驱动方案的投资高于燃气轮机方案,但由于电费明显低于燃气费用,导致电动机驱动方案费用现值较燃气轮机方案低65299万元,因此该站推荐采用电动机驱动方案。

(7)压缩机组供货商开展初步设计,并提供压缩机组数据单、性能参数和曲线等相关报告。表7中的工况与表2中工况的对应关系为:工况1和2分别表示1台压缩机在工况a和b下单独运行时的工况,工况3、4和5分别表示两台压缩机在工况c、d和e下并联运行时的工况。

表7 压缩机数据表