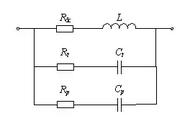

对于电机产品,绕组端部是最容易出现电气质量问题的部位,一方面由于端部的裸露,客观上存在被磕碰的可能性,另一方面在于绕组线圈和成形实际,导致绕组端部的电场强度极其不均匀,是造成端部发生电晕和闪络的主要因素。特别是对于高压电机,该类问题尤其严重。

从电机绕组工作的效能分析,起作用的部位是定子与转子共同作用的直线边,绕组端部只是绕圈闭合的必要性要求,因而线圈直线边伸出铁心的长度,线圈连接线及端箍等,都应结合产品实现的工艺需求,按照最小化原则进行。

线圈伸出直线边的长度,以保证线圈与铁芯之间的电气间隙和爬电距离为最小限定值,但不能在出槽口的位置直接弯曲,以防止电机运行过程中,槽口位置对线圈绝缘发生损伤问题。

线圈端部的弯曲半径不能太小,以最大限度地减小场强的不均匀程度,并有效避免弯曲位置绝缘包扎的难度,以及自带绝缘层电磁层的绝缘层破裂问题。

端部包扎的防护非常重要。对于低压电机,不少电机厂采用满包的方式,防止吊运过程的磕碰问题;而对于高压电机,线圈绝缘材料的叠压厚度、紧致程度都必须规范,而且还必须进行防电晕处理(如包扎高阻带或涂防电晕漆等)。

绕组端部的绑扎和端箍固定,应尽力做到与绕组成形相一致,通过浸漆烘干处理将其固为一体,满足电气性能的同时,减小电机运行过程中的振动和噪声问题。对于高压电机,还要在定子绕组的端部增加挡风板,其主要作用电气绝缘,防止电机运行过程中电晕闪络问题的发生。

综上,绕组端部的处理,在工艺性可行、电气间隙和爬电距离符合的前提下,应尽力缩短端部尺寸。

以上非官方发布内容,仅代表个人观点。

,