提要:本文概述了数控机床从装配到精度检测的过程,此过程是机床质量控制的最核心和最关键部分,对提高数控机床的精度和稳定性以及使用寿命意义非常重大。

一台新的数控机床,在设计上要达到:有高的静态、动态刚度;运动副之间的摩擦系数小,有高的静态、动态几何精度和稳定性;维修和操作方便。

数控机床虽然外形不一样,但主要装配步骤是基本一致的。

一、数控机床的安装

第一步:床身就位,调好水平

第二步:复查线性滑轨安装面的直线度和平行度,要求:0.02/1000mm。

第三步:床身上安装基准线性滑轨。要求:1. 使用扭力扳手,设定扭矩157N.m;2.由线轨中间向两端依次序锁紧内六角螺钉M14×50。基准线轨安装后,还要通过杠杆表和大理石平尺检测其安装精度,保证其直线度<0.02mm。按照以上方法,安装另一条直线导轨(从动轨),保证两线轨间平行度<0.02mm(全长)。后床身和立柱的线性滑轨的安装方法也一样。

第四步:工作台的安装。要求:工作台面与X、Z轴轴线运动间平行度<0.02mm;基准T槽与X轴轴线运动间平行度<0.02mm。

第五步:前、后床身的连接。前、后床身通过嵌入键和螺栓锁紧,中间加上球面垫圈。调整机床垫铁以保证前、后床身导轨面平行度在0.02以内,前后床身导轨的垂直度在0.02以内。前后床身之间垂直度可通过平放在工作台上的大理石直角尺和垂直度检具进行测量,允差<0.02 ,超差则通过修磨球面垫圈总高H来调整。

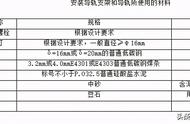

第六步:安装三轴滚珠丝杆(图二)

安装X、Y、Z轴滚珠丝杆前,须先通过图纸和检验校棒确定电机座、轴承座与螺母座的相对位置。

(1)涂色研点,保证螺母座、电机座、轴承座端面的平面度及与内孔的垂直度<0.004。

(2)将螺母座校棒安装于螺母座上,螺钉锁紧,并使此时校棒的上、侧母线与导轨平行。

(3)作为主定位端的电机座装上电机座校棒,杠杆表吸附在线轨滑块上,移动滑块打表测量,应使两校棒的有效测量范围内(各约250长)的上母线,侧母线读数一致(即同轴),超差则配磨电机座底部的调整垫片的厚度,并由此确定电机座的位置。如上方法确定轴承座的位置。

通过以上方法,可保证滚珠丝杆安装后电机座、螺母座、轴承座三点一线且轴线与导轨平行,再加上滚珠丝杆的预拉伸和对轴承的预紧,从而得到较高的机床重复定位精度。

第七步:主轴安装于主轴箱内。要求:主轴轴线与X、Y轴轴线运动间的垂直度允差0.015/500mm。

第八步:主轴箱安装于立柱上。要求:主轴轴线与Z轴轴线运动间的平行度允差0.015/300mm,超差则铲刮主轴箱底部与立柱导轨结合的面来调整。

第九步:立柱的安装。要求:立柱导轨与前、后床身导轨之间的垂直度,允差0.02/500mm

超差则通过配磨立柱底部与床身导轨之间的调整垫厚度来调整。

第十步:刀库安装 。要求:换刀时,机械手抓刀中心线须与主轴中心线保持一致。

第十一步:钣金及电器 、气动、液压件的安装

值得注意的是,重要固定结合面(如滚珠丝杆的螺母座固定结合面、电机座结合面、轴承座结合面、主轴与主轴箱结合面、立柱与主轴箱结合面、立柱与床身导轨副结合面等)应紧密贴合,紧固后用0.03 mm塞尺检验时均不得插入,涂色研点25X25mm范围内不少于8点。

二、数控机床的精度检测

数控机床的装配完成后经48小时无故障空运行,便可进行精度检测了。

检验条件

①环境。最为理想是使测量仪器和被检对象处于20℃的环境下进行测量。否则必须修正轴线定位系统和检测设备间的名义差胀(NDE),以获得修正到20℃的检测结果。

②被检机床。被检机床应完成装配并经充分运转。在开始检定之前,机床的调平几何精度和功能检验都应完全符合要求,所有检验应在机床无负载即无工件的条件下进行。

③检验程序

1.操作方法。按机床编制程序使运动部件沿轴线等速运动到一系列的目标位置,并在各目标位置停留足够的时间,以便测量和记录实际位置值。

2.测量装置和仪器。使用激光干涉仪测量夹持刀具的部件(主轴)与夹持工作的部件(工作台)之间的相对位移。检验单上应说明机床部件上温度传感器的位置和补偿程序类型。按标准检验循环图(见图三)在所有目标位置上进行测量,每个目标位置在每个方向上应测量5次,且每米长度至少选择5个目标位置。

根据上述检验操作方法,可以得出数控机床该轴的双向定位精度A和双向重复定位精度R值(图四),值得注意的

①双向定位精度A超差,可作参数补偿,先补反向间隙值(检测系统算出),之后再对超差位置作局部的螺距补偿。

②双向重复定位精度R值超差,表明导轨或滚珠丝杆受到阻尼太大引起传动机构局部的变形所致,须根据曲线形状和超差位置作相应调整。

轮廓加工试件

1.1 概述。该检验包括在不同轮廓上的一系列精加工,用来检查不同运动条件下的机床性能,即仅一个轴线进给,具有不同进给率的两轴线线性插补。一轴线进给率非常低的两轴线线性插补和圆插补。

1.2 尺寸。试切件的最终形状应由下列加工形成(见图五):

①中心Φ30孔。②正方形长度160。③加工正四方形上面边长为110的菱形(倾斜60°的正方形)④加工菱形上面直径为Φ110,深度为6mm的圆。⑤加工正四方形上面在其两个边的全长上a角为3°的斜面。⑥镗削直径为Φ26的四个孔和直径为Φ28的孔。其中Φ26孔沿轴线的正向趋势,Φ28孔为负向趋势。这些孔定位为距试件中心52。

轮廓加工试件的形位公差可通过三坐标测量机测量,各项数值完全达到图纸要求的才算合格品,该机床才能出厂。

加工切削参数:

切削速度 铸铁约为20m/min 进给量约为每齿0.05-0.1mm

切削深度 所有铣削工序在径向切削深度应为0.2mm

三、结束语

实践证明,按上述的机床装配步骤和要求安装,加上定位精度检测和试切件加工的精度检测,生产出来的数控机床精度和使用寿命等得到有效保证。

本文转载自佛山市佛威精密机器有限公司,由365me整理编辑。

,