管道沟槽连接技术兴起于20世纪50年代的美国,90年代末引入中国。此后,以其安装便捷、质量可靠、经济环保等突出优点,迅速被国内市场所接受和推广。在国家法规政策的积极引导下,目前该技术已广泛应用于消防给水、生活给水、中央空调、污水处理、石油化工、热电及军工等多个领域[1],并逐步取代法兰和焊接这两种传统的管道连接方式,成为气、液管道连接的首推技术。虽然管道沟槽连接技术推广应用了较长时间,但由于相关人员的认识不足、缺乏经验、疏于管理等多方面原因,导致管件松脱、接头渗水等质量通病多有发生。本文将从材料选择、安装工艺、支(吊)架设置等角度,分析管道沟槽连接质量问题的产生原因,并就确保管道沟槽连接质量提出见解与体会。

2、材料选择

2.1管材

2.1.1管道类型的选择

管道类型是影响管道沟槽连接质量的一项重要因素。沟槽连接方式适用的管道类型较为广泛,《沟槽式连接管道工程技术规程》(CECS151∶2003)指出:“沟槽连接方式可用于镀锌焊接钢管和焊接钢管、镀锌无缝钢管和无缝钢管、不锈钢管等,或内壁涂塑或衬塑的上述各种管材。”但是,由于焊缝形式对钢管沟槽连接质量有一定影响,焊接钢管的焊缝突出,不利于钢管的压槽。因此,在安装施工时应首选无缝钢管,其次是直缝焊管,避免选用螺旋焊管。如确需使用螺旋焊管,也应配套使用相应的沟槽管件,如上海威逊就为螺旋钢管设计配备了带沟槽短管的超越式接头和凸缘式接头,以此解决了螺旋钢管沟槽连接的接口密封难题。

2.1.2管道的质量要求

由于沟槽管件与管道外壁接合,因此,管道外径偏差过量将使管道与卡箍不匹配,会造成接头渗水。此外,管材材质不合格,镀锌层不牢固,管壁厚度不足,都将会在压槽时可能造成管子断裂、镀锌层大量脱落或高频焊缝开裂,最终导致接头渗水或断裂。因此,严格控制管材质量至关重要。各类管材均应符合相应的国家标准,如镀锌焊接钢管应符合《低压流体输送用镀锌焊接钢管》(GB/T3091)的规定,无缝钢管应符合《输送流体用无缝钢管》(GB/T8163)的规定,涂塑镀锌焊接钢管和涂塑无缝钢管应符合《给水涂塑复合钢管》(CJ/T的规定等。此外,钢管壁厚还应满足最小壁厚要求。(见表1)

2.1.3管口的圆整度控制

管口的圆整度不足也是影响管道沟槽连接质量的重要原因。施工前,应对进场管材的圆整度进行检查。检查可按照下述方法进行:将管道截面分为8等分,分别测量4条直径尺寸,与标准值进行对比。凡圆整度不达标的管段应整圆或切除。

管道的圆整度不达标,往往是由于运输或装卸过程中管道遭受碰撞或管材相互挤压所造成。韩国在管材运输中有很好的经验,该国的工程技术人员采用在管端头装设十字支撑架的办法,较好地解决了管道受压变形的问题,值得学习和推广。

2.2沟槽管件

2.2.1壳体材质的选择

沟槽管件的壳体材质有球墨铸铁、铸钢或锻钢等几种,不同材质的沟槽管件耐压性能不同,脆性、抗疲劳性能等也有所区别,应根据工程实际需要合理选用。

2.2.2橡胶密封圈的选择

橡胶密封圈分为天然橡胶、合成橡胶、硅橡胶等几大类,应根据管道传输介质的性质和温度、使用场合等需求正确选用。输送生活饮用水的管道可采用天然橡胶、合成橡胶或硅橡胶,并应符合国家《生活饮用水输配水设备及防护材料的安全性评价标准》(GB/T17219) 和国家现行有关标准的规定;输送含油和化学品等介质的管道应采用合成橡胶;输送空调冷却水的管道,由于使用环境及系统季节性运行的要求,需要橡胶密封圈具有一定的抗疲劳、抗老化性能,因此,应优先选用合成橡胶或硅橡胶。

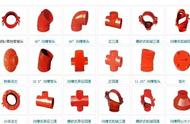

2.2.3正确选择沟槽管件类型

沟槽管件有多种类型,其中刚性接头与挠性接头,开孔式机械三通、四通与沟槽式三通、四通,单片法兰与沟槽法兰等,作用类似,但使用场合却有所区别。在安装前,应对各种接头及配件的性能、使用条件做深入的了解,做到正确选用。

(1)刚性接头与挠性接头。在工程施工中,由于技术交底及质量监控的不到位,工人对刚性接头和挠性接头常常不加区分,随意使用,从而给整个管路系统的可靠运行和正常维护带来隐患。如:生活热水系统,系统运行温度与管道安装时的温度差值可达到60℃,钢管长6m,产生的热膨胀应力将达到1200kg/mm2。如果管道采用刚性连接,将会引起支架变形,并导致管道系统遭受破坏。因此,对接头管件应加以区分并合理选用。

①生活热水管道、空调水管道、露天管道,为有效补偿因热胀冷缩所引起的管道位移,以上三类必须使用挠性接头,如果伸缩段的位移超过了挠性接头的总补偿量,还应考虑加装金属膨胀节。

②温差变化不大的管道,如室内消防管道,可以大量使用刚性接头。但在长直管路的中段应安装一定数量的挠接头,用以补偿长直管段的少量热膨胀量,确保整个管道系统处于安全运行状态。

③有温度补偿功能的弯管、折线形管道,应在其产生角变位的管段上安装挠性接头。

④泵房管道则建议使用挠性接头,以减少噪声并削弱振动传导。

⑤埋地管道宜采用挠性接头,可有效应对不均匀沉降导致的管道系统局部变形。

⑥小弧度弧形管道的连接,必须采用挠性管接头。可先按直线管道装配,再折转管道,使其达到预定转角。但无论在何种情况下其转角均不得超出沟槽管件说明书所限定的数值。

(2)开孔式机械的三通、四通,与沟槽式的三通、四通相比,每个连接部位少用了2个沟槽式接头,从而降低了工程成本。但是由于开孔式机械三通、四通属马鞍形拼合式开孔套筒结构,与沟槽式三通、四通相比强度较弱。因此,在接头受力较大的部位应避免使用开孔式机械三通、四通,如在立管上设置支管的部位等。在横管上设置支管,可采用机械三通、四通,但支管的管径不得过大,必须保证钻孔后管道的强度不受到损害,否则容易发生管道渗漏。

(3)单片法兰与沟槽法兰在大多数情况下可以互用,但单片法兰在与蝶阀相连接时,两者的密封橡胶接触,不易紧密固定连接,容易造成接口渗水。因此,在蝶阀与法兰连接时应采用沟槽法兰,避免使用单片法兰。2.2.4沟槽管件的质量要求工程中出现的卡箍断裂、橡胶密封圈损坏、紧固件螺栓断裂等质量问题,很大程度上是由于不恰当地选用沟槽管件或使用质量低劣的沟槽管件所造成。因此,应从进货、检验、技术等方面严格把关,避免不适用、不合格产品进入施工环节。

3安装工艺

安装工艺控制不严,也是造成沟槽连接质量欠佳的重要原因,可着重从以下几个方面加强管理。

3.1管道切割过程中的质量控制

管道切口端面与钢管轴线不垂直或切口处有毛刺,则会直接影响橡胶圈的密封效果。因此,应重视管道切割工序的质量管理。钢管切割应使用砂轮切割机或管子切割机,严禁使用氧气乙炔切割。切割时应固定好管道,避免切割过程中因管道移动而造成的断面错位、毛刺增多的问题,进而影响接口质量。切割后应用砂纸、锉刀或砂轮机打磨切口,清理毛刺。

3.2滚槽工序的质量控制

滚槽是沟槽加工的重要工序。滚槽过快容易损伤管子镀锌层;滚槽太深或太浅,会对管道接口的质量造成以下不利影响:

(1)压槽过深。

①钢管端部强度降低,管道沟槽的镀锌层受到破坏。

②卡箍径向压缩量降低,容易造成渗漏,而且管道有一定压力时,钢管也容易从卡箍中脱出来,造成漏水事故。

③会导致管端变形,出现喇叭口,影响接口安装质量。

(2)压槽过浅。

①沟槽过浅则降低了卡箍的压紧裕量,当介质压力增大时,胶圈外径很容易鼓出来,造成漏水。

②卡箍中径和钢管外径的配合间隙增大,则超过了允许范围,胶圈唇边外侧在介质压力的作用下挤入间隙内,使胶圈受到破坏,降低了胶圈的弹性,严重地影响密封性能。因此,在滚槽的过程中,应严格按照操作规程进行施工。加工沟槽应由浅入深,留有余地,且速度不能过快。沟槽机要有限位装置,避免沟槽深度超出允许偏差范围。较长的钢管在压槽时,必须设支托架,在支托架上应安装滚珠轴承支撑点,以防止管道出现纵向位移和角位移。压槽完毕的管道在搬运、吊装、装卸时要注意保护管口,避免变形。

3.3橡胶圈安装

橡胶圈是沟槽管件的重要密封部件。紧固沟槽管件时,应交替拧紧两边的螺栓,并目测检查橡胶密封圈是否起皱,若发现橡胶密封圈起皱应更换新的橡胶圈。

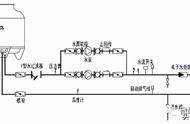

4支(吊)架的设置

沟槽连接方式与传统的丝接、焊接或法兰连接方式不同,由于管道沟槽与卡箍零件间存在间隙,在管道试压或介质压力、温度发生变化时,管道会产生轴向位移。如果按照常规标准设置支(吊)架,易造成接头处管道下沉,引起接口渗漏。在工程施工中,由于支(吊)架设置数量不足或位置不合理造成管道渗漏、变形的情况比较多见。因此,有必要对管道支(吊)架设置加强控制。

(1)严格控制支(吊)架的安装间距。沟槽连接因其自身特点,对支(吊)架的安装要求较高。以不保温镀锌钢管横管段为例,其支(吊)架较丝接、焊接等传统连接方式允许的最大支撑间距更短。(见表2)

(2)除此之外,还应对关键部位加强支撑。如进水立管的底部、立管接出支管的配件部位、立管因自由长度较长而需要支撑重量的部位、横管接出支管与支管接头和配件连接的部位、需要控制管道伸缩的部位等均应增设固定支架。

(3)沟槽管件不能用来承受管道的重量,因此在卡箍接头附近宜设置支(吊)架,支吊架与接头、管件的净间距宜为150mm~300mm。

5结语

沟槽式管道连接技术是一项简便、可靠、经济、环保的施工技术,施工人员如能在材料选用、工艺把关、支(吊)架设置等多方面多加注意,严格把控,应能提高管道沟槽连接的施工质量,更好地推进该技术的推广及应用。

,