为了便于理解本方案,下面将结合具体的实施例对本技术方案进行更全面的描述。但是,该技术方案可以许多不同的形式来实现,并不限于本文所描述的实施方式。

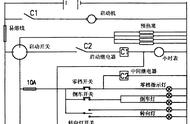

针对叉车特有的转向结构和目前存在的问题,本方案从五个方面对叉车液压转向系统的设计进行了优化。

其一:提出在转向过程控制的基础上,引入转向启动补偿控制,在启动的起始阶段采用大转速模式以提供充足的转向油量。

从静止状态启动的瞬间,汽车转向轻,叉车转向重,这是因为叉车的前方是装货区,后轮是配重区,叉车不动的时候 车轮跟地面的接触面积大,摩擦力就很大,而且叉车不动,车身就比较稳定,方向就更难打。而叉车因为短途转运需要频繁启动和转向,因此在这种工况下,需解决叉车原地从静止状态启动时,叉车负载对车辆操纵轻便性的影响。

应用结果表明,引入初始转向启动补偿控制后,明显减小了方向盘操作力矩,加快了响应速度,改善了叉车的转向启动性能。

其二:结合叉车转向系统的传动比特性,设计了基于方向盘转速和转向电机转速控制,因为叉车的结构简单,只需要控制转向电机的转速即可达到控制转向油量的目的,单目标控制使得控制过程简单、相应快速。

叉车频繁转向,且要求车辆运载货物平稳,但是叉车的方向盘要比汽车的灵活,车辆转过同样的角度,方向盘所需转动的圈数要比汽车多,比如通常汽车需要打1.5圈,而叉车需要打4.5圈;因此,叉车需要驾驶员对方向盘的操作更快。

而且每次打方向,叉车方向盘的位置和轮子的位置都是不一样的,并不是和汽车一样有个固定的位置,因此在快速转动方向盘时,若因转向油量不足,出现方向盘转向沉重,不仅驾驶员易疲劳,同时还因为转向跟随性差,转向速度跟不上,还会发生因操作空间小而导致的碰撞事故。

应用结果表明,采用该方法控制时,叉车低速转向轻盈灵敏,高速转向稳健厚重。

其三:考虑叉车原地转向工况下,转向角度最大时所需克服的转向力矩最大,控制转向电机以设定的最大转速运行,提供足够的转向油量。

叉车工作的场所空间狭小,转弯半径小,当原地转向时,车轮转角在极限位置,此时转向系统的阻力最大,转向油路需要更多的油量才能克服转向阻力,若此时油量跟不上,也需要更大的方向盘操作力。