利用CSP层流冷却系统的独特优势,结合双相钢生产技术,成功开发出热轧双相钢DP600、DP780、DP1180,产品性能稳定,最薄厚度1.2mm,不良率≤0.65%。它具有成本低、强度高、板厚薄、屈强比低等特点,其性能和质量达到了冷轧同级别双相钢的标准要求。在汽车工业中推广用热轧基材代替冷轧基材完成冷辗扩工艺具有重要意义。

3 层流控制模型

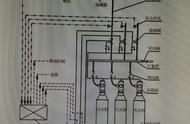

层流冷却段的控制主要依靠设定模型和反馈控制模型,设定模型在带钢进行轧制前就计算完成,反馈控制模型是在开始冷却后发挥作用。模型运作机制如图2所示,模型运行时的数据管理(过滤和验证)通过反馈控制模型进行管理。反馈控制模型在每200ms的一个运算周期内和L1进行数据通讯,比如速度、温度、水阀的设置等。这两种模型的差异主要取决于他们的运行方式。

3.1预报模型

预报模型是反馈控制模型进行设定的过程,预报模型的计算依赖于实测的轧制数据如速度、轧机出口速度以及反馈的实测卷取温度等,预报模型的计算数据将直接用于模型内核计算,来完成温度控制及带钢跟踪预算。运行过程如图2所示。

3.2自学习模型

自学习模型的目的就是使理论计算和卷取温度实测值两者差值最小化。主要有两种自学习值:长期自学习值(LTAD)是为了使实际和理论差值最小化,短期自学习值(STAD)是利用前一块同钢种同规格的头部温度偏差值,来修正下一块头部温度的计算模型。一般来讲短期自学习值是用来补偿实际生产中的一些环境因素而导致的设定误差,比如输出辊道冷却、检修后的复产、工作辊的冷却等。短期自学习和长期自学习的意义不同,所以他们发生作用的时机也不同。短期自学习是修正设定偏差,它几乎与设定模型同时发生作用。长期自学习的目的是优化不同模型之间理论计算和实际结果的差异。它是通过执行模型稳定计算的必要条件,长期自学习作用在带钢的中部。相比之下,短期自学习的作用时间在长期自学习之前,如图3所示。

3.3自学习模型的数据交换

图4简要地展示了自学习模型中的数据交换过程,自学习模型从设定模型中接受输入输出数据,将设定模型的计算结果(如水阀的设置、分类、已算得的自学习系数等)传给温度控制模型,同时自学习模型接收从控制模型反馈来的带钢瞬时状态下的检测数据(包括速度、温度、水量等)。

自学习模型的输入量:

1)MDI(模型输入数据):计算的速度、化学成分、水阀和侧喷的设置,响应的时间,厚度及头部温度的预报值,冷却策略等;

2) MDO(模型输出数据):自学习模型分类,水量控制输入输出,带钢瞬时的预报温度;

3)PST(过程信号跟踪):水温,实测速度,实测终轧温度,实测厚度,实际水量。

3.4自学习的计算优化

冷却模型如何精准、稳定的控制层流温度,降低或消除由异常工况、工艺参数及设备状态的改变等不利因素带来的干扰,是自学习模型存在的关键。自学习模型的优化是基于大量的数据统计,区分不同轧制过程、工艺参数、产品结构及设备状态下的系统性改善。

模型计算在自学习值未参与其中计算时也能正常进行运行,带钢在输出辊道进行冷却时,某一瞬时内,水阀打开在此瞬时状态里为带钢进行冷却,利用微分计算原则,人为将整个带钢划分为若干段,计算每段冷却控制数据,将计算结果与高温计值进行差值计算,导入自学习模型。

ModelError = Tmeas - Tcalc

1)纯粹物理计算不需要任何自学习值参与,从而计算出结果便于得出模型误差。

2)将模型误差通过热传导系数转换为修正值。

a = a0 × (1 LTAD)

3)再次做第一次的计算并且加入得出的修正值,得到第二个模型误差。

ModelError2 = Tmeas- Tcalc

|ModelError2|<

|ModelError1|

当温度误差在给定范围(2℃)内时,自学习值就认为误差有效,不做干预,如果温度误差超出给定范围,就进行再次计算,得出水量调整的时间和大小,修正预报模型计算结果。

4)原有的长期自学习模型是简单的将历史数据中自学习调整值的平均值(式(1)),按钢种规格以及成品参数划分到不同的自学习阵列中,随着轧制量的增加长期自学习值也同样进行优化和更新(式(2))。基于该原理,对长期自学习做了相关调整,通过外置计算程序,对干扰较大或存在明显计算偏差的短期自学习值做相应的处理,避免了因设备故障及工艺参数错误等导致的温度控制偏差较大的带钢短期自学习值直接进入长期自学习模型,导致长期自学习模型混乱。

LTADStrips = (LTAD1 LTAD2 LTAD3 LTAD4 LTAD5) / 5 (1)

LTADMatrix(n 1)= LTADMatrix(n) (LTADMatrix(n) - LTADStrips) × Gain(StripCounter)

(2)

3.5分段控制模型应用

原有的控制模型是通过精轧和卷取传递的过程信号来控制,经过反馈控制模型的计算将结果反馈给水阀,进行控制,形成一个大的闭环控制,这种控制的优点是简单直接,控制功能模块较明确,缺点是针对性不强,控制精度较差。因为整个层流冷却段只通过两个高温计在首尾作用,带钢在冷却过程中会受到各种客观条件的影响(如水流量、水压等),导致温度可能一直无法处于一个稳定的状态。

为此,提出了分段控制的概念,在精轧高温计和卷取高温计之间采用一个高温计作为新的控制点,实际上可以认为这是一个校正控制高温计,把这个高温计安放在空冷段,一方面受水汽影响较小,便于测温;一方面保证控制间距合适。其控制思想是,三点双闭环,中部高温计相应也有一个目标温度,在带钢正常设定完成之后,冷却过程中,三个高温计同时采集各自的过程信号,中部高温计同样按照反馈思路接近目标值,保证前段的温度稳定,然后到达卷取高温计,此时从中部高温计经过的带钢温度已经趋于稳定,如客观条件较满足的情况下,后段水量调整量不大,但如果此时卷取高温计实测温度异常,依据反馈控制对后段水量进行调整。精轧将温度速度同时发给中部和卷取高温计,中部将温度反馈给精轧,形成闭环;卷取将温度反馈给中部高温计,如图5所示。