王晓斌

华电江苏能源有限公司句容发电厂 镇江 213143

摘 要:针对液力偶合器拆卸和安装难的问题,分析厂家推荐的拆卸工艺缺陷及传统安装液力偶合器的工艺隐患,提出合理解决方案,科学设计液力偶合器拆卸和安装装置,从而彻底解决了液力偶合器拆卸和安装难题。

关键词:液力偶合器;拆卸;安装;设计

中图分类号:TH137.331 文献标识码:B 文章编号:1001-0785(2018)10-0093-03

0 引言

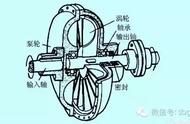

液力偶合器是以液体为工作介质的挠性联轴器。液力偶合器的泵轮和涡轮组成一个可使液体循环流动的密闭工作腔,泵轮装在输入轴上,涡轮装在输出轴上。原动机(内燃机、电动机等)带动输入轴旋转时,液体被离心式泵轮甩出。被甩出的高速液体进入涡轮后即推动涡轮旋转,将从泵轮获得的能量传递给输出轴。最后液体返回泵轮,形成周而复始的流动。液力偶合器靠液体与泵轮、涡轮的叶片相互作用产生动量矩的变化来传递转矩。它的输出转矩等于输入转矩减去摩擦力矩,其输出转矩恒小于输入转矩。

液力偶合器输入轴与输出轴间靠液体联系,工作构件间不存在刚性连接。液力偶合器的特点是:能消除冲击和振动;输出转速低于输入转速,两轴的转速差随载荷的增大而增大;过载保护性能和启动性能好;输出轴因载荷过大而停转时输入轴仍可转动,不致造成原动机的损坏;当载荷减小时,输出轴转速增加直到接近于输入轴的转速,使传递转矩损失趋于零。

液力偶合器的传动效率等于输出轴转速与输入轴转速之比。一般液力偶合器正常工况的转速比在0.95 以上时可获得较高的效率。液力偶合器的特性因工作腔及泵轮、涡轮的形状不同而有差异。

液力偶合器一般靠壳体自然散热,不需外部冷却供油,其结构比较紧凑。常见的YOX 限矩型液力偶合器结构如图1 所示。

1. 半联轴器 2. 弹性盘 3. 后辅室 4. 前辅室 5. 泵轮组 6. 涡轮组 7. 外壳组

图1 YOX 限矩型液力偶合器结构图

因检修需要,需经常拆卸和安装液力偶合器。拆卸工具一般采用厂家推荐的丝杆(常见的螺纹尺寸有M42×2、M56×2 和M64×2 三种),拆卸时需要固定从动机的轴,拆卸费时费力,丝杆易损坏。安装时一般采用比较落后的锤击方式,液力偶合器的轴和轴承较易受损。

为解决上述问题,减轻检修工作量,确保拆卸和安装工艺合理可行,设计一种便捷、有效、易操作的液力偶合器拆卸和安装装置。

1 拆卸装置设计

1.1 设计思路

厂家推荐丝杆作为拆卸工具,丝杆拧入液力偶合器输出端中空轴的内螺纹后,进一步拧紧其顶端圆锥段顶面会对从动机的轴端面产生压力,压力的反作用会对液力偶合器及丝杆组件产生推力,促使液力偶合器及丝杆脱离从动机的轴。因螺纹副及丝杆顶端圆锥段顶面与从动机轴端面间的摩擦力均较大,拆卸过程费时费力。螺纹副在旋转过程中发热严重,丝杆变形抗力下降,导致丝杆外螺纹或输出端中空轴内螺纹极易失效。

利用螺纹副旋转产生的轴向力进行液力偶合器拆卸工作,是厂家推荐的拆卸工艺,拆卸工具缺点明显,拆卸工艺较为落后。设计液力偶合器拆卸装置的思路是规避螺纹副缺点,且能产生轴向力。

1.2 设计方案

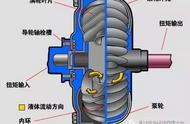

利用液力偶合器输出端中空轴的内螺纹,设计一中空丝杆拧入此内螺纹内,再设计长度可调整的顶杆穿入中空丝杆中。利用千斤顶和其他辅助装置实现顶杆的压入运动,从而确保液力偶合器与从动机轴轻松分离。液力偶合器拆卸装置装配图如图2 所示。

1. 中空丝杆 2. 顶杆 3. 螺母、翼板及筋板合件 4. 丝杆及螺母 5. 千斤顶 6. 尾部横梁及筋板合件

图2 液力偶合器拆卸装置装配图

顶杆设计成分段式长度可调,主要是为了防止初始拆卸时顶杆长度过长,造成其刚度降低失稳弯曲变形后失效。顶出一段距离后再逐渐加长顶杆长度,即可确保液力偶合器与从动机轴轻松分离。顶杆分段间采用螺纹连接。顶杆1 和顶杆2 见图3、图4。

图3 顶杆1