图:官媒报道配图

根据新闻报道,华中科技大学机械学院教授张海鸥主导开发的新型技术,在激光3D打印中加入了锻打技术。

这意味着制约激光3D打印产品实用性能的最大瓶颈已经被突破,未来在航空航天器等产品上,激光打印件将真正承担起承力的重任;而不是像现在一样,只能做出一个大体积的样品以供宣传展示,或者用在一些不甚重要的地方。

看到这则新闻,笔者非常激动,因为熟悉粉末冶金基本原理的人,都能看出激光3D打印基本原理的局限性,也都认为必须结合对应的强化措施才能使3D打印的成品真正具备在航空航天器上使用的性能,而国内这次的技术突破速度,大大出乎了笔者几年前的心理预期。

针对这一则新闻,可以提出两个问题:原来的激光3D打印究竟有什么缺陷?锻打到底有什么不可取代的优势?

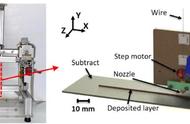

激光3D打印的原理,就是先喷一点金属粉末——比如钛合金粉末,然后用高功率的激光等手段,把这些粉末融化成一体;然后继续喷射粉末,重复之前过程;最后一点一点把整个结构件从无到有、从小到大、从部分到整体,给慢慢做全、做完整。这种手段的优势是它能够加工出各种传统工艺做不了的形状的产品,以及在需要产品数量很少——比如就一两个的情况下,由于免去模具开发制造的费用,成本优势极大。

图:一种钛合金打印的产品,造型极其复杂,从外观上也能看出材质的疏松特性,优缺点都同时展现的非常明显

但基本的激光3D打印缺点也很明显:首先它是一点点用粉末堆积融化铸造出来的,质地疏松、中间夹杂大量微小气泡和未融化粉末的情况不可避免。其次它是用激光一点点融化,因此局部的温度升高非常快——极短时间内就会从常温升高到钛合金熔点以上;然后又迅速从高温降低到接近常温。

而这种急剧的骤冷骤热,会引发金属内部组织的位移、撕裂,形成大量的缺陷和应力——通俗的说,这玩意造出来就一身的内伤。正是由于这些原理缺陷,使得激光3D打印件的实际强度不高,而且特别不能耐受反复的疲劳变形;在实际应用中,长期不能取代高性能的锻件应用在关键部位上。

图:黑鸟的钛合金机身框架毛坯,就是在高温、高机械压力下,像面团一样在模具中压制出大致形状的

而传统的锻件之所以强度等性能特别好,就是因为它会对结构材料施加巨大的压力(而且常常是在高温、材料软化的情况下);像拍打揉面团一样,把金属内部的疏松组织、气泡、缝隙等缺陷全部消除掉。而此次华中科技大学率先成功突破3D打印和锻打的结合技术,恰好能极大的克服3D打印在原理上带来的诸多缺陷。

图:F15的钛合金框锻造毛坯和半成品

相关的官方报道中提及,“我国研制的新型战斗机上,一种新型复杂钛合金接头已经使用了该技术。由于部件复杂,采用传统方法无法整体制造,只能降低设计标准,将零件拆分成多个部位制造后再连接,使该战机先进性能受到影响,使用寿命变短。目前,张海鸥团队的铸锻铣一体化整体3D打印技术与装备,已开始与该团队合作研发攻关。”

这种多件锻造、分件拼焊制造战斗机钛合金机身大框等大件和复杂件的工艺;在国内是伴随着苏27家族的技术引进而突破的,是俄国苏27家族中前期型号、国内歼11系飞机(包括歼15、16)设计时的标配工艺,谈不上降低设计标准的问题。而国内真正全新设计结构、又有这么高钛合金工艺要求的战斗机型号,实际上就只有歼20一个可能了。

如果华中科技大学此次的技术突破顺利、成果能够良好在歼20的核心结构上使用,那么中国将真正在3D打印领域、乃至于人类的整个机械制造业都带来颠覆性的创新。很多传统上根本制造不了的复杂、超大型高性能结构件,都将能以较低的成本大量快速生产,这将极大的提升中国在高端装备(不论军民用)上的国际竞争力。

,