在铣刀的加工中,如何选择合理的铣刀、及时判断铣刀的磨损,不仅能有效提高加工效率,还能降低加工成本。下面来看看,小编给大家的总结。

铣刀材质需满足的基本要求

1)高硬度和耐磨性

在常温下,切削部分材料必须具备足够的硬度才能切入工件;具有高的耐磨性,刀具才不磨损,延长使用寿命。

2)好的耐热性

刀具在切削过程中会产生大量的热量,尤其是在切削速度较高时,温度会很高,因此,刀具材料应具备好的耐热性,既在高温下仍能保持较高的硬度,有能继续进行切削的性能,这种具有高温硬度的性质,又称为热硬性或红硬性。

3)高的强度和好的韧性

在切削过程中,刀具要承受很大的冲击力,所以刀具材料要具有较高的强度,否则易断裂和损坏。由于铣刀会受到冲击和振动,因此,铣刀材料还应具备好的韧性,才不易崩刃,碎裂。

铣刀磨损产生的原因

造成铣刀磨损的原因比较复杂,但大体上或主要可以分成两类:

1)机械磨损

由切屑与刀具前刀面、工件加工表面的弹性变形与刀具后刀面之间的剧烈摩擦而引起的磨损,称为机械磨损。

在切削温度不太高时,由这种摩擦引起的机械擦伤是刀具磨损的主要原因。

2)热磨损

切削时,由于金属的剧烈塑性变形和摩擦所产生的切削热,使刀刃的硬度降低而失去切削性能所引起的磨损,称为热磨损。

除了上述两种磨损外,还有以下几种磨损:

高温高压下,刀具与工件材料间会出现粘结现象,并有一部分刀具材料被切屑带走,使刀具产生粘结磨损。

在更高的温度下,刀具材料中的某些元素(如钨、钴、钛等)将向工件材料内扩散,从而使刀具切削部分表层的化学成分改变,也降低了刀具强度和耐磨性,使刀具产生扩散磨损。

对于高速钢刀具,在较高的切削温度下,刀具表层的金相组织会发生变化,使硬度和耐磨性降低,将会出现相变磨损。铣刀的每个刀齿都是周期性的间断切削,刀齿由空程到进入切削,温度的变化幅度很大,可以说每次进入切削都受到一次热冲击。硬质合金刀具,在热冲击下,刀片内部会产生很大的应力,并引起开裂,造成刀具热裂磨损。由于铣刀是间断地进行切削,所以切削温度不像车削那样高,造成刀具磨损的主要原因一般是机械摩擦造成的机械磨损

判断刀具磨损的方法

1、首先加工中判断是否磨损,主要在切削过程中,听声音,突然加工途中刀具声音不是正常切削了,当然这个需要经验积累。

2、看加工,如果加工过程中,冒断续的无规则火星,说明刀具已经磨损,可根据刀具平均寿命及时换刀。

3、看铁屑颜色,铁屑颜色改变,说明加工温度已经改变,可能是刀具磨损。

4、看铁屑形状,铁屑两侧出现锯齿状,铁屑不正常卷曲,铁屑变得更细碎,明显不是正常切削出来的感觉,证明刀具已经磨损。

5、看工件表面,出现光亮痕迹,但粗糙度并和尺寸并没有大的变化,这其实也是刀具已经磨损。

6、听声音,加工震动加剧,刀具不快时候会产生异响。这时要留意避免“扎刀”,造成工件报废。

7、观察机床负载,如有明显增量变化,说明刀具可能已经磨损。

8、刀具切出时工件,产生毛边严重,粗糙度下降,工件尺寸变化等等明显现象也是刀具磨损的判定标准。

总之一点,眼观、耳听、手摸,只要能总结出一点都可以判断出刀具是否磨损。

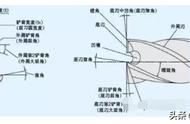

1、刃口磨损

改进办法:提高进给量;降低切削速度;使用更耐磨的刀片材质;使用涂层刀片。

2、崩碎

改进办法:使用韧性更好的材质;使用刃口强化的刀片;检查工艺系统的刚性;加大主偏角。

3、热变形

改进办法:降低切削速度;减少进给;减少切深;使用更具热硬性的材质。

4、切深处破损

改进办法:改变主偏角;刃口强化;更换刀片材质。

5、热裂纹

改进办法:正确使用冷却液;降低切削速度;减少进给;使用涂层刀片。

6、积屑

改进办法:提高切削速度;提高进给;使用涂层刀片或金属陶瓷刀片;使用冷却液;使刃口更锋利。

7、月牙洼磨损

改进办法:降低切削速度;降低进给;使用涂层刀片或金属陶瓷刀片;使用冷却液。

8、断裂

改进办法:使用韧性更好的材质或槽型;减少进给;减少切深;检查工艺系统的刚性。

如果有更好的技巧或方法,欢迎留言交流。

想是问题做才是答案,如果你想学的话你可以加作者获取视频资料软件学习。因很多粉丝想跟作者交流 特此申请了个数控交流群 大家一起学习一起交流 有想一起交流的朋友可以私信作者,群里也提供免费的视频资料 UG软件等各种一切免费资料

需要了解此教程

关注小编之后私信回复: UG

即可得到此套教程的详细信息!祝大家学有所成!