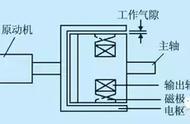

图3.1 单相电源变频电路图

图3.2 三相电源变频电路图

变频电路图有单相和三相变频两种。

(c)变频器控制方式

低压通用变频输出电压为380~650V,输出功率为0.75~400kW,工作频率为0~400Hz,它的主电路都采用交—直—交电路。其控制方式经历了以下四代。

第一代技术:正弦脉宽调制(SPWM)控制方式

正弦脉宽调制(SPWM)控制方式,已在工业的各个领域得到广泛应用。其特点:

(i)控制电路结构简单、成本较低,机械特性硬度也较好,能够满足一般传动的平滑调速要求;

(ii)低频时,由于输出电压较低,转矩受定子电阻压降的影响比较显著,使输出最大转矩减小;

(iii)动态转矩能力和静态调速性能都还不尽如人意,且系统性能不高、控制曲线会随负载的变化而变化,转矩响应慢、电机转矩利用率不高,低速时因定子电阻和逆变器死区效应的存在而性能下降,稳定性变差等。

第二代技术:电压空间矢量(SVPWM)控制方式

(i)一次生成三相调制波形,以内切多边形逼近圆的方式进行控制的;

(ii)引入频率补偿,能消除速度控制的误差;通过反馈估算磁链幅值,消除低速时定子电阻的影响;将输出电压、电流闭环,以提高动态的精度和稳定度;

(iii)控制电路环节较多,且没有引入转矩的调节,所以系统性能没有得到根本改善。

第三代技术:矢量控制(VC)方式

矢量控制变频调速的做法:

(i)异步电动机在三相坐标系下的定子电流Ia、Ib、Ic、通过三相-二相变换,等效成两相静止坐标系下的交流电流Ia1Ib1;

(ii)再通过按转子磁场定向旋转变换,等效成同步旋转坐标系下的直流电流Im1、It1(Im1相当于直流电动机的励磁电流;It1相当于与转矩成正比的电枢电流),然后模仿直流电动机的控制方法,求得直流电动机的控制量,经过相应的坐标反变换,实现对异步电动机的控制。

基本思路:将交流电动机等效为直流电动机,分别对速度,磁场两个分量进行独立控制。通过控制转子磁链,然后分解定子电流而获得转矩和磁场两个分量,经坐标变换,实现正交或解耦控制。

困难之处:在实际应用中,由于转子磁链难以准确观测,系统特性受电动机参数的影响较大,且在等效直流电动机控制过程中所用矢量旋转变换较复杂,使得实际的控制效果难以达到理想的结果。

第四代技术:直接转矩控制变频技术

该技术在很大程度上解决了上述矢量控制的不足,并以新颖的控制思想、简洁明了的系统结构、优良的动静态性能得到了迅速发展。目前,第四代技术在电动汽车的驱动电机应用不多。

3.永磁同步电机优点及控制原理

永磁的基本意思是,其转子是永磁体(见图转子上没有线圈);同步的意思是,转子的永磁体能保证是电机指输入速度与输出速度之间变化节拍是一致的。永磁同步电机内部结构,见图(4)。

1.永磁同步电机的优势

图4 永磁同步电机内部结构

(a)效率高、更加省电。永磁同步电机的磁场是由永磁体产生的,从而避免了通过励磁电流来产生磁场导致的励磁损耗(铜耗);

(b)在轻载时效率值,相比异步电机效率要高于异步电机20%以上,所以永磁同步电机在节能方面有优势;

(c)永磁电机功率参数,不受电机极数的影响,便于设计成多极电机(如可以100极以上),把传统需要通过减速箱来驱动负载的电机,直接做成用永磁同步电机驱动的直驱系统,从而省去了减速箱,提高了传动效率;

(d)永磁同步电机转子结构大为简化,不需要安装导条、端环或转子绕组;

(e)永磁同步电机体积小、功率密度大的优势,起动力矩大、噪音小、温升低。

随着永磁体及永磁同步电机控制技术的日益成熟可靠,永磁同步电机,已经基本上是汽车驱动电动的首选。

2.永磁同步电机的控制原理

永磁同步电机的控制使用矢量控制,电压调制方式一般采用SVPWM(空间矢量脉冲宽度调制)。

(a)电流控制基于转子位置;

图5 永磁同步电机转矩公式

(b)控制策略为闭环控制,反馈量为三相电流和电机转子位置。

3.永磁同步电机的速度控制逻辑图