文/李驰,关家文,方伟滨·广汽乘用车有限公司

冲压生产过程中,人工抽检的质量检查方式已经不能适应高速的冲压生产节拍,具有很高的漏检和批量不良风险。通过计算机视觉和图像处理技术,开发冲压件质量在线视觉检测系统,可提高冲压件质量检查效率,降低人员劳动负荷。

目前整车厂主流冲压线生产节拍大都是每分钟12~18 件,每个冲压件进行全面品质检查大约需要8~10min,生产节拍远大于品质全检的速度,因此无法做到零件的全检。冲压质检体制主要包括在线抽检和线下抽检,在线抽检由两名线检人员周期性地在3~5s 的时间内检查零件的部分区域,线下抽检由两名抽检人员每间隔约100件进行零件的全检。这种检查体制存在偶发不良漏检和批量不良的风险,如图1 所示,质检人员长期重复性动作,也存在作业疲劳、检出能力下降导致漏检的情况。

图1 不良漏检和批量不良情况

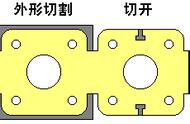

随着计算机芯片运算能力的提升以及人工智能算法的深入应用,目前已出现通过计算机视觉检测取代人工检查的应用案例,如一种基于深度学习的多分类缺陷监测系统,通过采集大样本量的缺陷数据,对检测模型进行训练,使其能够识别出开裂、凸凹点等缺陷,如图2所示。相对于深度学习的检测系统,模板匹配检测系统不需要大数据的训练,即可辅助进行在线缺陷检测,具有较高准确率,能消除人工漏检造成的批量不良风险,降低质检人员的作业负荷。

图2 视觉监测凸凹点缺陷

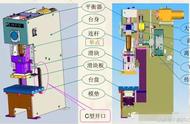

硬件布置方案系统的硬件部署要在现有冲压线上增加,并尽可能减少对现有生产线的改造,故沿用了现有冲压线的自动化方案(机械臂、传送皮带),在此基础上通过在零件传送路径上布置8组摄像头和LED光源(俯视、前视、后视、侧视各2 组),实现对在线零件的图像采集,如图3 所示。

图3 视觉监测布置示意图

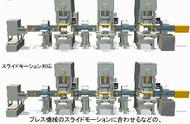

检测方案冲压零件通过机械臂放置到传送皮带上,依次经过摄像头拍摄点,零件的位置、角度是一种有序排列,如图4 所示。根据这个特点,开发一种图像处理程序,以一组合格的零件图像为模板,将摄像头拍摄到的图片和模板对比,存在差异的位置判断为缺陷,实现开裂、多(少)孔、材料划伤夹杂等品质缺陷的识别。检测程序的主要流程如图5所示。