预制桩是在工厂或施工现场预制成型后,通过锤击、振动打入、静压或旋入等方式于土中设置而成的桩基。

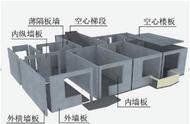

预制桩的截面形状有实心方形(图2-3)、空心方形(图2-4a)、圆形管桩(图2-4b)等多种。空心方形桩和圆形管桩均为预应力桩。若设计桩长超过每节桩长,则需接桩。接桩方法有焊接、法兰连接和硫磺胶泥锚结三种。

(一)钢筋混凝土预制桩的制作

1.制作程序

预制桩可以在工厂或施工现场预制。一般桩长≤12 m时多在预制厂生产,采用蒸汽养护;桩长在27m以下时则在施工现场预制,采用自然养护。现场制作预制桩可采用重叠法生产,间隔制作。制作工艺流程为:现场布置→场地平整→场地地坪混凝土浇筑→支模→绑扎钢筋、安装吊环→浇筑混凝土→养护至设计强度的30%拆模→支上层模板、涂刷隔离剂→重叠制作第二层桩→养护至设计强度的70%起吊→达到100%设计强度后运输→堆放→沉桩。

2.制作方法

现场预制桩的制作方法多采用重叠法,重叠层数应根据地面承载力和吊装要求而定,一般不宜超过四层。

预制时可采用木模板或钢模,模板应在坚实、平整的场地上,立模时必须保证桩身及桩尖部分的形状尺寸和相互位置正确。

桩主筋应通至桩顶钢筋网之下,并与钢筋网焊接在一起,以承受和传递打桩时的冲击力;为保证顺利沉桩,桩尖处主筋应与一根22或25的粗钢筋焊接在一起,箍筋应加密,如图2-3所示。主筋的接长宜用闪光对焊或气压焊,在桩的同一截面内,焊接接头的截面面积不得超过主筋截面面积的50%,相邻两根主筋接头截面的距离应≥35d(d为主筋直径),并不小于500 mm。

桩混凝土的强度等级不应低于C30,浇筑时应由桩顶向桩尖连续进行,严禁中断。浇筑完毕后,覆盖洒水养护不应少于7d,且应自然养护一个月。

3.质量要求

钢筋混凝土实心桩所用混凝土的强度等级不宜低于C30(即抗压强度标准值为30 N/mm2)。采用静压法沉桩时,可适当降低,但不宜低于C20,预应力混凝土桩的混凝土的强度等级不宜低于C40。主筋根据桩断面大小及吊装验算确定,一般为4~8根,直径12~25 mm,不宜小于14,箍筋直径为6~8 mm,间距不大于200 mm;打入桩桩顶2~3d长度范围内箍筋应加密,并设置钢筋网片。预制桩纵向钢筋的混凝土保护层厚度不宜小于30 mm。桩尖处可将主筋合拢焊在桩尖辅助钢筋上,在密实砂和碎石类土中,可在桩尖处包以钢板桩靴,加强桩尖。

预制桩的制作质量应符合下列规定:

(1)桩的表面应平整,颜色均匀,掉角深度<10 mm,蜂窝面积小于总面积的0.5%。

(2)混凝土收缩产生的裂缝深度<20 mm,宽度<0.25 mm,横向裂缝不超过边长的一半。

(3)桩几何尺寸的允许偏差为:横截面边长±5 mm;桩顶对角线差<10 mm;桩尖中心线偏差<10 mm;桩身弯曲矢高<1%桩长;桩顶平整度<2 mm。

(二)钢筋混凝土预制桩的起吊、运输和堆放

1.起吊

预制桩混凝土强度达到设计值的70%方可起吊。起吊时,吊点位置应符合设计规定。常见吊点位置的设置情况如图2-5所示。

2.运输

预制桩混凝土强度达到设计值的100%后方可运输。一般情况下,宜根据沉桩进度随打随运,以减少桩的二次搬运。桩的运输方式:对现场制作的桩,运距不大时,可在桩下垫以滚筒,用卷扬机托动桩前进;运距较大时,可采用平板拖车运输;严禁在场地上以直接拖拉桩体方式代替装车运输。

3.堆放

桩堆放时,地面必须平整、坚实,垫木位置应与吊点保持在同一横断面平面上,各层垫木应上下对齐,堆放层数不宜超过四层。

(三)钢筋混凝土预制桩的沉桩

1.静力压桩法

静力压桩是在软土地基上,利用机械或液压静力压桩机的自重及配重,产生无振动的静压力,将预制桩沉入土中的一种沉桩工艺。

机械静力压桩机是通过安置在压桩机底盘上的卷扬机、钢丝绳和压梁,将整个桩机的重量反作用于桩顶,使桩克服入土时的阻力而下沉,如图2-6所示