图3 半球形钛合金锻件成形用模具简图

测量解剖件发现,锻件的整体圆度完全满足成品锻件的机加要求,锻件内腔的形状、尺寸和凸模的形状与尺寸符合度高。多点测量后发现锻件的壁厚存在一定差异,壁厚最大点在底端压余处附近,最小点在半球顶端附近,最大点与最小点壁厚差值为5mm。分析认为,壁厚差是与饼坯的变形规律相符的,凸模顶端优先接触饼坯的中心区域,在压应力的作用下饼坯的中心区域最先产生塑性变形,后在压应力和拉应力的共同作用下逐渐使四周坯料向轴向和径向产生塑性变形。塑性变形停止时,即锻件完全成形时,与凸模的顶端接触的坯料区域为变形量最大的区域,而底端则是变形量最小的区域,底端的壁厚也基本接近饼坯的厚度。因此,在设计半球形锻件所需饼坯的尺寸时,由塑性变形引起的半球顶端壁厚减小的情况,是必须纳入考虑范围的,以便为后续成品机加工留出足够的加工余量。

锻件显微组织对TC18 钛合金半球形锻件分别在图1 中的3 个位置取样进行显微组织检测,3 个位置的轴向显微组织如图5 所示,弦向显微组织如图6 所示。

从图5、图6 可以看出,TC18 钛合金半球形锻件在两个方向上的显微组织均为α β 两相区加工组织,组织类型为典型的等轴组织,整体组织细小、分布均匀,组织等轴化程度高。初生α 相均呈颗粒状或短棒状,无长条α 相,在原始β 晶界上也无连续的、平直的α 相。初生α 相含量平均约为40%。可见,半球形锻件的整体锻造变形量较为充分,变形均匀,纵横向方向差异性小。原始β 晶粒在变形中得到了充分的破碎,初生α 相也有良好的球化效果。

图4 半球形锻件实物图

图5 TC18 钛合金锻件轴向显微组织

图6 TC18 钛合金锻件弦向显微组织

对比图5 和图6 可以看出,锻件不同位置的轴向或弦向组织基本一致,模锻成形时变形量最小的A点和变形量大的C 点,组织类型和相的组成也基本相同;对比图5 和图6 还可以看出,A、B 和C 点同一位置的轴向和弦向组织也基本一致,组织形态、相的组成、α 相的大小与分布也无明显差异。说明在胎模锻成形过程中产生的不等量的塑性变形或累积变形量,不会导致锻件不同位置的组织产生明显差异,也不会对同一点不同方向的组织造成显著影响。那么,根据钛合金具有的“组织遗传性”,可以判定成品锻件的组织形态基本遗传自饼坯的组织形态,也就是说饼坯的制备工艺对成品锻件的组织具有决定性的影响。这一点在此类钛合金锻件的工艺设计和成形过程中应引起注意。

力学性能在图1 中的D 和E 位置分别切取多个力学性能试样,选用表2 中3 种方案进行热处理后,检测其室温力学性能。室温力学性能检测结果见表3 和图7。

由表3 和图7 可以看出,当采用双重热处理时,随着时效温度的升高,TC18 钛合金半球形锻件的室温抗拉强度出现了降低的趋势,塑性和韧性出现了升高的趋势。当时效温度由575℃升高到585℃时,室温抗拉强度和塑、韧性均变化不大;但时效温度由585℃升高到595℃时,其抗拉强度和屈服强度出现明显降低,平均降低了3% 左右,而伸长率和断面收缩率则出现了显著的提高,分别提高了29% 和9%,冲击韧性更是提高了40% 以上。可见采用750 ℃/2h·AC 595 ℃/6h·AC 进行热处理,能使TC18 钛合金半球形锻件得到良好的强韧性匹配。

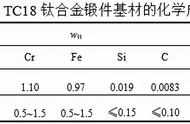

表2 TC18 半球形锻件热处理制度