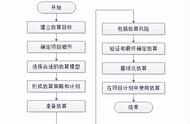

一、色粉

依塑胶设定的原料,由厂商按客户给定的颜色样板把多种颜料混合配制而成,用量按每份计算(单位KGS)。

色粉是个宽泛的说法,区别于色精,色浆,色母,它可以是染料也可以是颜料,一般而言指的是颜料。

- 优点:

1.制作快捷,价格便宜;

2.运输简便,且最便宜;

3.比较适合少量多样的产品。

- 缺点:

1.色粉一般是粉状,混合搅拌时容易飞扬,污染较大,影响操作人员的健康;2.搅拌色粉,换颜色时需要清洁搅拌桶和机台料斗。

3.色粉分散性较差,对使用色粉的技术人员对色粉的分散要有很好的技术知识要求,否则事倍功半。

- 适用范围:广泛应用于塑胶产品的着色工艺中。

- 使用说明:按比例把色粉加入塑料中混合,经成型设备加热后塑制成产品。

- 注意事项:必须根据塑胶产品的具体要求采用相应比例的色粉和原料,使用之前,搅拌机和机械必须进行彻底清洁干净,避免出现混色;另外,在生产过程中应注意根据每种产品不同的要求来调试好机器的温度和压力等参数。

着色效果好不好,主要由这两个因素影响:分散化、均匀化。

二、色母

色母又名色种、色母粒,它由着色剂(颜料或染料)、载体和分散剂三种基本要素所组成,是把超常量的颜料或染料均匀地载附于树脂之中而得到的聚集体,可称颜料浓缩物,所以它的着色力高于颜料本身。

可以简单理解为,色母就是由经预分散后的色粉 树脂混合搅拌后,经挤出机制作成圆柱颗粒状的颜料浓缩物。

- 优点:

1.使颜料在制品中具有更好的分散性。

色母是把超常量的颜料均匀载附于树脂之中而制得的聚集体。

色母在生产过程中须对颜料进行细化处理,以提高颜料的分散性和着色力。专用色母的载体与制品的塑料品种相同,具有良好的匹配性,加热熔融后颜料颗料能很好地分散于制品塑料中。

2.有利于保持颜料的化学稳定性。

直接使用颜料的话,由于在贮存和使用过程中颜料直接接触空气,颜料会发生吸水、氧化等现象,而做成色母后,由于树脂载体将颜料和空气、水分隔离,可以使颜料的品质长期不变。

3.保证制品颜色的稳定。

色母颗粒与树脂颗粒相近,在计量上更方便准确,混合时不会粘附于容器上,与树脂的混合也较均匀,因此可以保证添加量的稳定,从而保证制品颜色的稳定。

4.保护操作人员的健康。

颜料一般是粉状,添加和混合时容易飞扬,被人体吸入后将影响操作人员的健康。

5.保持环境的洁净,不沾污器皿。

6.工序简单,转色容易,节省时间和原材料。

- 缺点:

1.必须有一定的生产量,每批次最少100公斤,交货反应速度较慢;

2.必须搅拌均匀,防止静电产生,否则产生色差;

3.相对成本比色粉贵,比抽粒便宜。

- 适用范围:适用于对颜色要求较高或使用数量较多的塑胶产品及工作环境要求比较整洁的塑胶产品。

- 使用说明:按比例把色母加入塑料中混合,经成型设备加热后塑制成产品。

- 注意事项:色母的添加量建议为2%-4%,若属特殊工艺,需视情况试版调配。

中山鸿盛色母

三、抽粒料

抽粒料是指把塑胶原料同色粉混合后经抽粒机抽出颗粒状的各色塑胶小颗粒。

通俗地讲,就是把客户用于成型的塑胶原料运回配色厂,由配色厂加好色粉,使这批原料制成有色的颗粒,再运回成型厂塑制成产品的一个过程。

- 优点:

1.颜色稳定;

2.操作简便,自动化生产,无需再搅拌原料,提高产能;

3.干净,对环境无污染。

- 缺点:

1.同样的颜色成本比色粉、色母高,交货反应最慢;

2.抽粒过程中,原料物性有可能降低;

3.库存量较大,运送成本最高。

- 适用范围:适用于对颜色要求较高或使用数量较多或体积较大的塑胶产品。

- 使用说明:直接使用,无需按比例添加色粉。

- 注意事项:任何塑料在塑化过程中,都会导致高分子链断裂及分解,其停留时间越长断裂及分解越严重,所以抽粒后其性能较其原料性能可能会降低。