来源:锅炉圈

煤泥、煤气、生物质和煤矸石掺烧问题与运行调整

对于大多数燃煤锅炉来说,掺烧一定量的煤泥、煤气、生物质都是可以的,其中以流化床的掺烧最为有利。在对锅炉本体未作受热面和空间几何尺寸改造时,其他炉型缺少CFB的高蓄热能力、非常高的灰粒浓度和良好的传热传质特性,使其掺烧比例或者煤种偏差一般不能超过15%~25%,而具备良好稳燃能力的CFB则可高达35%~40%甚至更高。

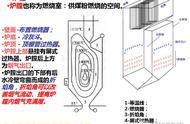

CFB炉型的炉膛内部传热主要以流态化的固相物料与受热面高频率接触的密相对流传热为主,其780~1000℃的低温燃烧方式决定了其辐射传热比例很低的特点,其颗粒的强扰动传热特点,使其在炉膛内部高浓度颗粒群暴露的受热面,具有非常高的传热能力,因此其炉内的循环灰浓度、流化速度和水冷壁面积决定着水冷壁蒸发量,也间接影响了汽温的对应关系。一般来说,即使考虑局部固相的不均匀性,煤粉炉的炉膛灰浓度也仅有1~5kg/m3;而CFB炉膛内部灰浓度可高达10~30 kg/m3,,稀相区的平均灰浓度约为10~17kg/m3。我们针对煤泥、煤气、生物质和煤矸石掺烧问题做以下简要的运行分析。

a 煤泥掺烧

煤泥的掺烧的主要分析对象是含水量高达25%以上的煤泥的注入工艺选择、对炉内过程的影响以及煤泥量占总燃料量的比例问题。

目前的煤泥注入方式主要采用了蒸汽和压缩空气两种雾化喷射注入原理,也有的厂子采取简单的机械挤压式注入方法。煤泥的注入前预处理、喷射位置和数量、煤泥掺烧比例和单只煤泥喷枪出力、煤泥系统稳定性和喷嘴雾化效果是保证喷嘴射流注入类型最关键的内容。一般来说,煤泥泥浆的前处理系统要求掺入约1%含量的对应乳化剂和防沉淀填料,煤泥给料系统多配有原料罐、原料厂前泵站、搅拌混合罐、储料池、炉前煤浆泵、煤泥输送管组、切换阀组、高压雾化介质引入管组、煤泥雾化喷嘴等等。这些都与水煤浆的前处理工艺很相近,也很忌讳流通系统内堵塞、泄漏、冬季结冰和存储过程中的颗粒沉淀,雾化喷嘴的效果直接与着火和燃烧稳定性相关。泥浆泵的寿命和运转可靠性同样也制约着煤泥给料系统的安全经济性,作为容积泵其壳体过热和泵体曲轴磨损时不时地会给人们早些麻烦,因此泵的切换保护和定期检查维护十分重要。

系统中也配置了相应的温度、压力、流量测点和一些必要的控制装置,在控制室DCS系统中也都能引入远方控制系统和监控画面。

从目前的经验来看,炉膛高度小于25m的小容量CFB锅炉不推荐高位简单机械挤压給入和中间位喷嘴喷射方式,而宜采取低位密相区给料方式,这样做的好处是利用密相区高床压对极细的煤泥粉末进行空间限制,使其尽量减少在有限高度空间内做低功效的物料循环燃烧,遏制其100μm以下细粉末未经循环燃烧过程充分燃尽就直接从分离器出口逸出,同时也创造了一个煤泥在小高度上易于干燥和快速着火的基本条件。密相区蓄热能力很强,那些相对粗大的颗粒热载体在高密度的充分流化过程中容易将热量迅速传递给煤泥使其水分蒸发,及时引燃煤泥颗粒,对细颗粒的捕捉很有好处,大大减少了飞灰可燃物含量。除此之外,煤泥着火后也使密相区和炉膛中部燃烧份额增加,有利于制约分离器附近上部炉膛和循环返料系统的燃烧份额,实现烟温控制,避免了该区域发生严重结焦的可能,而该区域的结焦问题在早期的CFB炉型上出现过很多,尤其是掺烧了煤气、煤泥、褐煤的炉子,最容易产生这种情况。

被雾化的煤泥泥浆炉前喷嘴处压力应低于该处雾化蒸汽或压缩空气压力,一般两者相差应为80~120kPa以上,避免煤泥浆对压缩空气和蒸汽系统的污染,同时也有利于煤泥的充分雾化和喷射效果,我们推荐压缩空气压力不应低于0.7MPa,相应的煤泥压力为0.45MPa~0.6MPa;而采用蒸汽雾化时蒸汽压力不应低于0.9MPa,相应的煤泥压力为0.5MPa~0.75MPa。喷射速度以不低于15m/s为限,一般以15~65m/s为可适应的负荷调节范围。水分稍大的煤泥建议采用较高速度;较干燥的煤泥则可以考虑较低的流速,以杜绝局部沉降影响流态化效果的问题发生,使煤泥的干燥、着火、燃尽始终伴随着一个良好的物料流态化情况,尽量做到炉内的煤泥粉末均匀分布和炉膛烟温的一致性。

而对于炉膛高度超过25m的大中型锅炉,受限于床温床压的稳定性、整体燃烧份额分配的需求和返料腿给煤方式,往往不采用密相区底部给煤的煤泥注入方式,而采取中间高度给料方式。这种情况下,炉前返料斜腿、炉墙中下标高和炉顶煤泥给煤方式都是可采取的。一些工程甚至还尝试了给煤机直接在原煤中夹带煤泥入炉的做法,还有的CFB用户采用了炉顶以自由落体方式未经喷射雾化而直接注入煤泥的设计,实践证明这两种给料方式效果不好,容易造成飞灰含碳量剧增和给料不畅。事实证明,随着炉膛高度的增加,煤泥的注入点选择更加灵活可靠,完全可以根据各用户的实际炉型结构加以优化设计,并在实践中得以完善和改进,建议采用多点、分部位的立体布局方式为好。

b 煤矸石掺烧

煤矸石掺烧是我国循环流化床锅炉项目立项报批时经常会利用的一个说法。事实上,也确实有很多的CFB炉子确实在大量燃用劣质的煤矸石燃料,并已在这方面取得了非常丰富的经验。煤矸石的热值差异很大,其低位发热量最低仅为800~1200kCal/kg(折合3.3~5MJ/kg),而某些高热值煤矸石低位发热量可高达2600~3500kCal/kg(折合10.9~14.6MJ/kg),这主要与煤的地质年代、碳化程度和原煤洗选工艺有关。

煤矸石的燃烧难度主要在于其块状物很坚硬,不易被破碎带来的颗粒度问题,其颗粒度很难达到8mm以下的常规物料颗粒度要求,对碎煤机和筛分装置的磨损非常严重。分享锅炉知识,关注微信公众号锅炉圈。在掺烧煤矸石的CFB锅炉中,很容易找到颗粒度超过20mm甚至50mm以上的粗大颗粒,明显地影响到了物料的流态化效果、冷渣器排渣能力和底渣含碳量,而硬质粗大颗粒对风帽、炉膛燃烧室内受热面和耐火层的磨损作用也同时加剧,太多的煤矸石掺烧也会导致密相区燃烧份额异常加大,形成较高的CFB运行床温,促使二次风率下降从而弱化循环效果,使炉效有所下降。为此,建议燃用煤矸石的CFB炉子宜采用相对大的布风板和较低的炉膛流化风速,保障燃尽效果和合理的床温;为减轻水冷壁磨损,也应采用较高的燃烧室耐火浇注料高度并相应增加炉膛高度;为保证排渣的顺畅而避免采用风水联合的流化床冷渣器,尽量采用双筒或单筒大容量滚筒式冷渣器;为改善颗粒度,应增设并联式碎煤机和“两碎三筛”的旁路筛分输煤系统。

针对煤矸石对风帽的损伤问题,尽量采用厚壁耐磨材料的各种类似于大钟罩风帽的特殊风帽,宜采取侧边排渣与中央排渣相结合的布风板底渣排放结构设计,但这方面的实践太少,尤其是大容量CFB炉型随着电力快速发展,很少有专门部门和人员对此开展基本研究和试验总结,笔者以为这方面工作应加强。

c,煤气掺烧

早期的鼓泡床时代,早已为CFB锅炉的煤气掺烧提供了很好的经验和技术依据。煤气掺烧过程中,最忌讳煤气着火燃尽过程与固体燃料颗粒在炉膛内部局部争氧的问题,有时会产生局部温度过高形成侧壁挂焦和重度缺氧引起局部高温腐蚀从而加速磨损。还有一个问题值得注意,那就是煤气燃尽着火要比固体颗粒快得多,很容易产生沿炉膛断面烟温分布的不均匀性,对于带有屏式过热器和再热器的炉膛来说,产生温度应力变形和金属壁温高的问题就很显而易见了。

总体上来说,煤气掺烧对炉内的影响要比煤泥和煤矸石来说要轻一些,主要重点应反映在煤气系统的安全防护问题上。煤气、天然气作为气体燃料,爆炸性很强,必要的封堵、密封、过滤、排放、减压、快关和保护设施要齐全。每一只炉前的燃气喷嘴、大小管路盲段、置换管前后、总管分管操作阀前后都要独立地设置动作时间小于3秒钟的快速关断阀、排空高度超过锅炉房顶棚的自然放散管(残气排放管)、疏水与置换管以及一些必要的调节阀和检测装置。

对于热值和压力很不稳定的高炉煤气和高效焦炉低质煤气,尤其要注意其安全防护,压力的脉动保护是一个不可忽视的问题,一般要求炉前气压不得低于15~18kPa,为此,我们必须在燃气气源处设置稳压用的定压储压罐(箱)和调节稳定气压用的来气加压泵。气源处设置过滤器和缓冲箱很有必要,防止杂质过多卡涩阀门造成漏气故障,另外,也避免了气压不稳定产生燃烧波动的烟温变化对蒸汽温度调节产生的不利影响。

各燃气支路供气阀后均应设置防回火装置,并在逻辑中认真考虑联锁保护问题,对气压失控、回火、主辅机跳闸等其他异常做出合理的逻辑判断和快速准确的保护动作。运行中,应尽量采用小范围调整和增减火嘴的方式来实现负荷调节,不建议对煤气火嘴采用40%以下的调节量,应始终保持每个已投运火嘴最低处理不小于45%,这样做可以有效实现最低燃气喷口流速和基本刚度。实践认为,低于15kPa气压和15m/s的喷口流速对燃气燃烧器的安全着火非常不利,很容易产生脉动过程中的回火问题。因此,在设计中应充分考虑最少的燃气喷嘴数量,并考虑好每一个燃气管路都能够在启停和运行过程中,随时可靠地完成“充惰”(用惰性气体置换、顶冲管路燃气残余)、置换充压、快速关断封堵、对空放散、疏水、切换和有效调节。

作为流态化模型的颗粒群高密度燃烧,处处是远高于燃气着火温度的高温固体颗粒热载体,对于气体的炉内安全着火是很有利的,不会因为局部低温和配风不当引起意外的炉内熄火,仅从这一点来看就值得我们来关注CFB燃气掺烧的益处。此外,煤粉炉炉膛内的温度偏差要远大于CFB炉子,在掺烧煤气化后引起的并联管束温差要大不少,因而其掺烧比例不可能很高,而CFB锅炉的煤气掺烧比例可以很高,只要能够保持合适的炉内物料粉尘浓度和循环效果,就不至于因为传热的破坏影响到水冷壁蒸发量。

d 生物质掺烧

生物质掺烧的主要问题在于其很低的堆积密度和易燃特点,很容易发生固态物的扬析损失和燃烧份额下移,生物质在CFB锅炉的有效燃尽过程依赖于其基本留存时间和宏观切割尺码。纯烧生物质的CFB锅炉非常罕见且容量极小,需要定期补加固体物料如矿质氧化铝颗粒等。我们接触的绝大多数生物质CFB锅炉均采用原煤 生物质的混烧方式,尤其是垃圾焚烧CFB炉都需要相当多的燃煤掺入。

事实上,多数大比例掺烧生物质的CFB锅炉,多采用鼓泡床CFB炉型,也就是上世纪九十年代前所说的“沸腾炉”炉型。分享锅炉知识,关注微信公众号锅炉圈。此时,一般不建议布风板上方空间流速超过3.5m/s,且尽量采用多迂回的渐扩型炉膛结构,使用较大的布风板和分段二次风送风是一个很基本的选型设计理念。生物质在进入炉膛前应充分破碎、去除阻燃杂质和水分,保持良好的入炉生物质燃料特征,但其颗粒度要比燃煤大一些,防止轻质燃料未经充分燃烧就四处飞扬。

生物质掺烧过程中,对一、二次风调节的优化更加敏感,需要在设计之初就精打细算,合理优化论证其CFB炉型二次风、三次风布置的几何位置和数量,避免出现传热和燃烧分层问题。不推荐很高流速的二次风设计,期望值不应超过40~50m/s。有些设计可以采用较高的布风板一次风流速,如3~4m/s,但空间物料流化速度可以降低到2.3~3.0m/s。另外,可以将二次风口高度适当提高,增大与布风板的距离。另一个方面,可以采用35%以下的小比例一次风率,以提高生物质的掺烧能力,获得良好的燃烧效果。

,