1、工艺管道最好预制好,切勿现场制作。

2、现场安装的工艺管道焊缝要统一按照单线图编号,清晰可见;转动焊口无损检测抽检比例不得高于60%,并覆盖每个焊工、每个班组、不同日期。

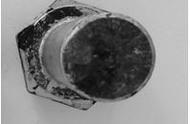

3、特殊材质管道及组成件进厂后要复检,并进行色标标识。

工艺管道现场色标规定见下表,执行《关于实施遏制重大事故工作指南,构件安全风险分级管控和隐患排查治理双重预防机制的意见》(安委办【2016】11号),重大风险、较大风险、一般风险、低风险分别用红、橙、黄、蓝标识,其他颜色补充。

(1)管子、管件、法兰:低温碳钢(红色)、304L(黄色)、304L低温不锈钢(红色)、304L脱油脱脂不锈钢(橙色)、316L(蓝色)、321(紫色);

(2)金属缠绕丝垫片:CL300(蓝色)、CL600橙色)、CL900(红色);

(3)螺栓、螺母:35CrMoA(蓝色)、30CrMoA(黄色)、25CrMoA(橙色)、低温非不锈钢紧固件(红色);

(4)钢结构钢材:Q355B(红色)。

强化色标管理:

- 鉴于双氧水装置、环氧丙烷装置设备和管道较为简单,但为了避免材料用错,现场原则上特殊合金钢、低温碳钢刷色标,普通碳钢部刷色标;常规不锈钢按厂家标识移动;低温钢、耐酸腐蚀不锈钢、耐热钢、碳锰钢要刷色彩鲜明的色标,管子、管件、钢结构、金属缠绕丝垫片侧面、螺栓头、螺母侧,DN100以下10mm一道,DN100及以上20mm宽度无腐蚀油漆。

- 施工单位配备便携式半定量光谱仪,安装前、安装后对合金钢产品复验。

4、临时支架不允许焊接在合金钢管道上;不可避免时采用临时支架,焊接在非合金钢材管道上的卡具,不能强拆,避免损坏母材表面。

5、管道组对前,采用管道内窥镜对内部认真复查,保证管道清洁度;管道吹扫后,按照管线号,在最低点阀门、机泵过滤网位置采用内窥镜100%复验内部清洁度。

6、工艺管道密封垫片安装严格执行色标管理制度;统一管线号上的管道原则上不允许出现不同色标的管道、不同压力等级的垫片、不同材质的管子和垫片。

7、工艺管道支吊架、滑板、固定板、导向板、滑动端安装后,监理组织施工单位应按照设计图纸和相关标准规范,逐个检查和记录:导向支架两侧与导向板、固定支架两端固定板与支撑板之间留3-5mm的间隙;确保滑动支架滑板地面与支撑梁板之间自由滑动;混凝土梁中的支撑梁板平整,并通长预埋;梁标高差引起的支架垫板,可以采用四块以内的钢板焊接,单超过标高差则加高混凝土梁至设计标高;滑动端螺栓松开2-3扣,并安装锁紧螺母。

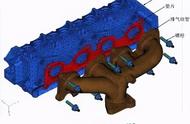

8、工艺管道安装要做到横平竖直(设计要求“步步高”或“步步低”);管道安装与遇到交叉部位,采取有效措施,避免此处形成“气袋”或“液袋”,从而破坏管道系统。

9、管道支撑要可靠,不能让设备等承受附着力;支吊架如果采用螺纹连接时,螺纹连接部位要加锁紧螺母或弹簧垫片,防止支吊架失去作用;管托要注意锁紧螺母或弹簧垫片不丢失。

10、氢气管道之间的连接采用焊接,管道与阀门或设备之间的连接采用法兰连接,其弯头或三通不得与阀门出口直接连接,必须中间加不小于5倍管子外径且最少1.5m的直管;氢气管道不能使用异径法兰,不设置防空或放净设施;输送湿氢管道的坡度不小于0.003,管道的地点设置放净设施。

11、管道放净设施不得低于以下要求:(1)蒸汽管道的低点要设置放净;(2)空气管道的低点要设置放净;(3)自燃点高出操作温度不足10℃的可燃液体管道的低点不得设置放净;(4)防腐蚀介质管道不得设置放净;(5)管道防空或放净上的阀门要靠近主管,对容易自聚、容易冻结、容易凝固、含固体介质的管道上的放净不得有拐弯。