晋 跃

江苏省特种设备安全监督检验研究院江阴分院 江阴 214400

摘 要:为提高起重机的起升安全性能,对某15 t 桥式起重机用钢丝绳进行有限元分析,得到其受力分布特点,基于结果结合局部应力应变法进行疲劳寿命预测,并与有限元软件结果相比较。结果显示:钢丝绳在绳和芯的接触部位存在应力集中,应力峰值116.61 MPa,变形峰值0.008 291 4 mm,预测得到的疲劳寿命为67 433.8 次,与软件计算结果的误差为8.04%,最后提出了几点提高钢丝绳疲劳寿命的措施,研究结果可为起重机钢丝绳的制造、设计和选用提供一定理论参考。

关键词:钢丝绳;疲劳寿命;局部应力应变法;有限元

中图分类号:TH165 文献标识码:A 文章编号:1001-0785(2020)01-0073-04

0 引言

钢丝绳作为起重机械、电梯等各类特种设备的主要起升承载构件,在经长期服役运行后,常出现局部磨损甚至断裂的现象,严重影响特种设备的安全性能和使用寿命。据统计,近年来因钢丝绳问题引发的事故中超过80% 是由长期使用发生疲劳破坏引起的[1]。钢丝绳作为起升重物承载部件,一旦在起升、运行过程中发生破坏,势必将造成严重的后果[2]。所以,对起升钢丝绳的受力特点进行研究,预测其寿命显得十分重要。目前,传统的安全系数法虽然设计安全性得到一定保证,但对钢丝绳疲劳破坏机理和疲劳寿命相关理论研究较少。基于此,本文在Ansys 中建立了钢丝绳模型,对其进行有限元分析, 利用局部应力法进行疲劳寿命预测。

1 基于Workbench 有限元分析

1.1 模型建立和网格划分

采用某16 t×25 m 桥式起重机的钢丝绳为研究对象,钢丝绳采用型号为22NAT6×19W-IWR-1670 的标准起重机用钢丝绳,材料选择为16 Mn。该桥式起重机的起升载荷为16 t,离地起升高度值为10 m,工作级别M7,滑轮组倍率为4,钢丝绳起升速率范围1. 3 ~ 11.5m/min,钢丝绳直径为22 mm 钢丝绳所受拉力区间为1. 8~ 21. 95 kN,则钢丝绳的最小和最大应力计算为

型号为22NAT6×19W-IWR-1670 的模型由6 股钢丝绳及绳芯组成,钢丝绳直径为 7. 439 mm,截取其中20 mm 为研究对象,选择Geometry-Import Geometry,将建好的几何模型导入有限元分析软件中。按钢丝绳实引 用际参数定义相关属性,密度为7 850 kg/m3,弹性模量为2×1011Pa,泊松比为0.3,剪切模量为7.692 3×1010Pa。选择六面体单元进行网格划分,定义网格相关度为60,定义划分质量为Medium,定义划分方法为HexDominant Method,定义网格大小为0.5 mm,在不影响结构分析结果的前提下,最大程度减少结构的计算时间。网格模型如图1 所示,通过统计可知,节点数量共57746 个,总单元数量共14 378 个。

图 1 钢丝绳有限元网格划分

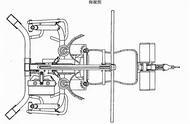

1.2 静力分析

在Ansys Workbench 中对钢丝绳进行静态承载研究,将每股钢丝绳之间的连接方式设置为对称紧密接触,钢丝绳在实际运行条件下,其中一侧受到固定约束的作用。对钢丝绳模型施加载荷,以上步骤全部设置完成之后,并采用增强的拉格朗日法,对模型开始进行求解,如图2 所示。

图 2 钢丝绳载荷和约束施加

1.3 仿真结果

图3 为钢丝绳位移变形情况,位移峰值为0.008291 4 mm,发生在受载一侧;在约束一侧,云图分布以蓝色为主,结构位移较小;整体结构的最大位移较小,并不会影响结构的正常运行,故结构在此荷载工况下能安全稳定运行。