为减少导叶体油孔加工偏差,通过一系列的工序准备和划线找正方法,使镗床主轴中心线与油孔中心线重合,顺利完成油孔加工。

首套5000kW高功率喷水推进装置系国内自主研制,其质量和体积都较大, 以毛坯状态交货,为保证导叶体内部质量达到要求,需要在交货前进行固溶处理,之后在翼型叶片上钻出导叶体油孔并完成一道水压0.8MPa的试压工序,以检验叶片油孔加工及导叶体内部质量是否达标。由于导叶体油孔贯穿整个翼型厚叶片,若在加工过程中,油孔角度出现较大加工偏差,则会使叶片工作面和背面距油孔厚度一边大、一边小或直接偏向钻穿,试压时发生叶片泄漏,导致产品报废,造成巨大的经济损失。

1.材质及结构特点

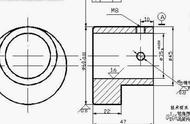

导叶体的毛坯材质为Z G022Cr22Ni5Mo3N双相不锈钢, 质量近3t , 最大直径1 930mm,高度1 400mm,其内外腔体由11片均匀分布的叶片连接,其中有2片为翼型厚叶片,需要从对应的外壳凸台处径向贯穿厚叶片钻出一个细长润滑油孔,通过这个油孔注油来向导叶体中心转轴输送润滑油,起到润滑、降温的效果, 保证主轴正常运行。图1所示为导叶体结构。

图 1

2.在立式车床上加工

加工导叶体油孔需要有钻孔基准,根据工件特点,以导叶体法兰平面为钻孔基准。

(1)粗加工前的准备。

①无损检测:用X射线探伤仪检测叶片是否有超出验收质量标准的缺陷, 若有, 则进行修补至达到标准, 防止在钻油孔的过程中因有缺陷导致油孔不合格而造成工件报废。

②修型:将导叶体毛坯11片翼型叶片修磨一致。

③工件进行固溶处理(淬火)。

④设备:采用瓦房店车床CK5240数控双柱立式车床, 最大加工直径4 000mm,最大工件高度2 500mm。

(2)法兰平面加工。

①用单独设计的夹具将导叶体毛坯法兰朝上放置在立式车床上。

②以修磨好的导叶体叶片叶尖处在同一水平高度为参照基准, 将导叶体毛坯调平并调至回转台的中心。

③ 将法兰直径粗加工至φ 1 910mm,法兰厚度加工至56mm。

3.在数显卧式铣镗床上加工

由于有2个导叶体油孔,所以以其中一个为例进行叙述。在钻孔之前,先要在粗加工后的导叶体工件毛坯上画一条中线,此中线作为标记油孔中心线在法兰端面上的投影用,如图2所示。工件上的中线要经过法兰端和喷口端的中心。

油孔加工设备采用沈阳中捷机床的数显卧式铣镗床TPX6213,镗轴最大行程900mm。具体加工步骤如下:

图 2

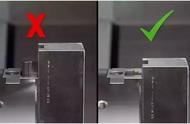

(1)如图2所示, 用辅助工具在划线平板上按图样放置工件, 划出工件中线后, 按图样A、B标记在工件毛坯法兰外圆边打上标记, 以标记为起点,在工件毛坯法兰外圆边界上用游标卡尺分别测量出512.1mm、629.1mm,即图样上的C、D两点,并打上标记,C、D两点的连线即为油孔中心线在法兰端面上的投影,也即是钻头要经过的轨迹。

图 3

1.铣镗床工作台 2.油孔 3.钻头 4.铣镗床主轴 5.铣镗床平旋盘 6.划线平板

(2)如图3所示, 由于在铣镗床工作台上无法划线,选用一块划线平板来辅助划线加工。将划线平板放在铣镗床工作导轨上,并用夹具固定,在平板上涂刷一定范围的记号,并用划线针沿铣镗床主轴划一条直线(与铣镗床主轴中心线重合) , 将导叶体工件放置在划线平板上,使工件法兰端面上C、D标记坐落在此直线上,并用夹具将导叶体工件和划线平板固定,这样铣镗床主轴中心线与油孔中心线在一个与工作台垂直的平面上,依照粗加工后的设计图样,导叶体法兰平面至凸台处油孔中心线距离为304mm,先将主轴中心线沿垂直工作台方向移至与划线平板平齐,然后将铣镗床主轴从划线平板平面垂直向凸台方向移动304mm,此时铣镗床主轴中心线与油孔中心线共线。此法加工油孔必须保证导叶体中线划线准确,因此导叶体的中线划线工序需要质检人员参与确认。

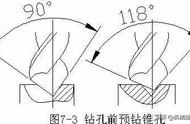

(3)导叶体油孔贯穿整个翼型厚叶片, 较为细长, 直径20mm,长度495mm,为了能顺利钻穿油孔, 最后成孔时选用φ 20mm×800mm硬质合金钻头。由于油孔较长,如果预先采用长钻头,则会因钻头刚性不足发生抖动而造成钻孔较为困难,因此先采用φ 18mm×400mm钻头进行预钻, 然后采用φ 20mm×400mm钻头进行扩孔,最后换用φ 20mm×800mm钻头一次完成φ 20mm成孔,此外,在钻孔的过程中也应注意选择合适的主轴转速。

4.结语

通过一系列的划线找正、装夹和操作,以及质检人员的积极配合,先后完成了7件高功率喷水推进装置导叶体的油孔加工,且导叶体油孔加工完成后,通过水压试验检验均未发生油孔泄漏,导叶体油孔完全达到了使用要求。通过水压试验,不仅检验了导叶体毛坯质量,同时也检验了油孔的加工质量。

作者:湖北省天门泵业有限公司 高峰,中国船舶工业集团公司第七八研究所 董新国

本文发表于《金属加工(冷加工)》2016年第10期第31页,版权归金属加工杂志社所有,如转载注明来源。

不想在茫茫的微信号中努力寻找「金属加工」,就将金属加工「置顶」吧

真爱粉,都是置顶的▼

免责声明:本文系网络转载,版权归原作者所有。但因转载众多,无法确认真正原始作者,故仅标明转载来源。如涉及作品版权问题,请与我们联系,我们将根据您提供的版权证明材料确认版权并按国家标准支付稿酬或删除内容!本文内容为原作者观点,并不代表本公众号赞同其观点和对其真实性负责。