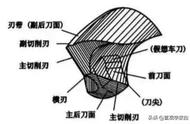

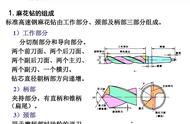

1、 主切削刃磨损严重

整硬钻头的主切削刃是承担主要切削任务的部分。由于工件材料存在弹性变形,这一部分受加工表面的摩擦产生磨损是正常现象。但如果钻头是在工作中过快产生严重的磨损,就应该引起重视。

发生这种现象的主要原因有:

1) 切削速度过高;

2) 进给量偏小;

3) 刀具基体材料硬度较低;

4) 冷却不好。

应对措施:

1) 检查所用刀具形状是否正确

2) 提高冷却液压力

3) 更换为硬度更高的牌号

4) 提高冷却液里油浓度百分比

5)降低切削速度,适当提高进给。

2、 主切削刃崩刃

钻头的主切削刃的缓慢磨损应该是正常现象,但如果出现崩刃则一定是不正常的现象。

出现这种不正常现象的主要原因有:

1) 切削用量选择错误;

2) 超过最大磨损标准;

3) 钻头选择错误;

4) 刀具刚性不足;

5) 刀具材料硬度过大。

应对措施:

1) 降低进给率;

2) 提高切削速度;

3) 提高冷却液压力;

4) 采用外冷加工时,调整冷却射流方向使其更精准;

5) 更换为不同形状的钻头;

6) 检查刀具及工件的夹持刚性。

3、横刃崩刃:

横刃崩刃一般有以下原因:

1) 刀柄加持力不足;

2) 进给量过大;

3) 工件加持不牢;

4) 横刃跳动较大。

应对措施:

1) 降低进给率并提高切削速度

2) 检查横刃错位不超过0.02mm

3) 检查刀具及工件的夹持刚性

4) 检查定位槽夹持力是否过低,更换钻杆

4、切削刃出现积屑瘤

积屑瘤是指在加工钢件尤其是中碳钢时,在近刀尖处的前面上出现的小块且硬度较高的金属黏附物。切屑在较大切削力的高压和剧烈摩擦产生的高温下,与刀具前刀面接触的那一部分切屑流动速度相对减慢而形成滞留。这些滞留的材料就会部分被粘附在刀具的前面上,从而形成积屑瘤。

产生积屑瘤的主要原因有:

1) 切削速度过低;

2) 涂层表面不光滑;

3) 在主切削刃处有过大的负倒棱;

4) 切削过程中产生的热量不足。

应对措施:

1) 提高进给

2) 提高切削速度

3) 提高冷却液压力

4) 检查冷却液中油含量百分比

5、外缘转点处磨损较大

钻头在使用中常发生外缘转点处磨损较大的问题,

发生棱边磨损较大的主要原因有:

1) 切削速度过高;

2) 材料中含有较多的硬颗粒;

3) 切削液不好;

4) 刃磨不良,两条主切削刃不对称。

应对措施:

1)检查所用刀具形状是否正确

2)检查刀尖跳动不超过0.02mm

3)降低切削速度

4)提高冷却液压力

5)采用外冷加工时,调整冷却射流方向使其更精准

6)检查并提高刀具及工件的夹持刚性

7)检查定位槽夹持力是否过低,更换钻杆

6、外缘转点处崩刃

钻头外缘转点处除常发生磨损较大的问题外,崩刃也是常见的问题之一。

造成这种磨损的主要原因是:

1) 切入时,工件发生移动;

2) 夹具刚性不足;

3) 刀具材料过硬;

4) 切削液不足。

应对措施:

1) 检查钻头径向跳动

2) 降低进给率,提高切削速度

3) 检查刀具及工件的夹持刚性

4) 检查定位槽夹持力是否过低,更换钻杆

5) 提高冷却液压力

6) 采用外冷加工时,调整冷却射流方向使其更精准

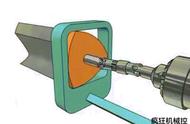

7、钻头折断

钻头使用时应尽量避免发生折断,发生折断的主要原因有:

1) 刀柄加持力不足;

2) 工件移动;

3) 钻头选择错误;

4) 切削液不足;

5) 外冷却的供应方向错误;

6) 切削条件不合适;

7) 横刃磨损过多;

8) 排屑不畅造成堵塞。

8、孔径偏小

出现钻出的孔比钻头工作部分直径偏小的现象,通常是由于:

1) 切削液不足;

2) 切削速度太高;

3) 进给量太小;

4) 切削刃直径错误;

5) 钻头磨损。

9、孔径偏大

钻孔中也时常会出现钻出的孔直径比钻头工作部分直径大的现象,这通常是因为:

1) 切削速度偏低;

2) 进给量偏大;

3) 刀柄加持力不足;

4) 横刃磨损。

10、被加工孔不直

钻孔中还有时会出现被加工孔轴线不直的现象,出现这种情况的主要原因是:

1) 排屑不畅导致切屑堵塞;

2) 刀柄加持力不足;

3) 工件硬度太高;

4) 横刃磨损;

5) 进给量过小;

6) 钻头切削刃数量偏小。

11、表面质量太粗糙

钻孔中加工孔表面质量不佳,太粗糙,常见的主要原因有:

1) 刃口有积屑瘤;

2) 排屑不顺畅导致切屑堵塞;

3) 钻头经向圆跳动大。

4) 刀柄精度不够。

,