一、分组处理方式

方法定义

这是指在加工一个夹具元件时,同时加工多个元件中的同一个结构元件。这些结构元素通常是几何尺寸或横截面形状以及彼此的相对位置。相同的加工条件可以轻松保证夹具部件的质量和兼容性,从而提高夹具的整体制造精度。

方法分类

根据制造方法的不同,成组加工可分为“对加工”和“镜像加工”两种具体加工方法。

对处理

这是因为夹具中所有成对的零件都是通过“组合磨”、“组合镗”、“组合钻孔”、“组合绞”等方式成对加工,工件之间的尺寸误差和位置偏差的消除手段.

实际应用

准备定位销、钻导孔、打磨轮廓块等。

镜面加工方式

指由一个对称面包围的具有对称结构的夹具部件,先加工两倍长度,加上一个等边距的工件,然后沿对称面切割,加工后镜像,利用原理将两个对称零件组合起来以消除对称性错误。

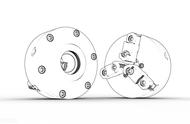

案例

V型定位块的功能设计具有自动对中功能,两个工作斜面的对称精度非常高。V型块的传统制造方法一般是单片制造。两个坡道的最终精加工通常在平面磨床上使用精密正弦夹具和 V 形导向磁铁完成。但是,这种处理方法非常精确,可以保证V型对称性达到理想状态。

实际应用

使用镜像处理方法时,先将V形块做成半成品单体,如图所示。(a) 沿对称平面切割,加工一个螺丝孔,然后使用如图所示的方向。(b). 将键和连接螺栓组装成 V 型块。

工艺特点

不需要高精度的机床,但只有借助普通机床,V形块的对称性才能达到非常高的精度。

主要用途

用于制造对称结构或多个重复的固定元件。

二、临时调整方法

方法定义

利用夹具机床的切削能力对其他零件进行切削,消除位置误差,确保各零件配合在其理想位置,从而提高中心的制造精度。

工艺特点

使用夹具的机床进行最终加工,以确保夹具精度。

主要用途

用于夹具定位元件的加工过程中,以保证机床在机床总成内的最终精度。

典型应用

磨床外圆轴夹具和磨内夹具、车床心轴夹具、铣床工作台、平面磨床电磁卡盘。

技术优势

消除夹具制造、组装和安装中的错误,最终实现最高精度。

使用条款

只能使用具有临床加工方法和临床加工条件的机床。

模式设计

如果设计者要求使用这种工艺方法设计夹具,注意夹具总图上写着“根据图案尺寸预留精加工余量,直到在机床上进行最终加工。”需要这样做。

三、对位固定方法

有位置和固定方法

先对位后装夹法通常使用常用的量具。

应用示例

将V型定位块对齐固定,在v型定位块上加工方向键定位槽和螺栓连接。

方法流程

使用千分表,将心轴的顶部母线与测量母线对齐,使心轴平行于方向键表面(T 形槽侧)和夹具安装参考表面。对准过程需要反复调整和打磨。对齐后,拧紧螺钉,为铰链固定销钻孔,然后驱动固定销。

工艺特点

对中精度取决于操作员技能水平、测量工具精度和测量基准精度。

四、迁移基准法

要求较高的斜孔和坡道在夹具设计中很常见。由于加工设备的限制,斜孔和斜面必须放置在垂直或水平位置,以方便加工。

由于测量技术的难度,在加工过程中无法直接测量和控制其尺寸。因此,必须将工艺参考孔设置为过渡参考,将这些需要控制的尺寸转换为可以直接测量或控制的工艺尺寸。

通过转换后的工艺尺寸控制间接保证了工件设计尺寸要求。这种工艺方法称为过渡参考法,广泛用于夹具制造实践中。

如上图所示,在固定尺寸h和K的前提下,只要将刀架的工作面固定在加工基准孔O的轴线X上,就可以满足长边尺寸L的加工要求。保证我能做到

此外,在镗床上加工多个大型镗模时,以工艺基准孔作为过渡基准是一种常用且有效的工艺方法。

在这种方法中,在装配好整个镗模后,可以从镗模的两端依次加工出同轴度高的导向孔。卧式镗头加工完模板一端的导向孔后,用立式镗头在模板两端加工两个工艺基准孔。工艺基准孔的中心应与已加工导向孔的中心线垂直相交。

转动镗模,将工艺缸销装入工艺基准孔,将千分表固定在立式镗头上。前后移动横梁,校正两端工艺气缸销的中心位置。校准固定后,即可加工端板的导向孔。这种方法可以保证较高的同轴度,因为夹具是在整体组装后进行加工的。

五、装配加工方法

装配加工方法

设计要求:

钻套内孔φd1中心轴线与安装基准面A的垂直度及V型定位块中心面的定位精度

制作过程:

用协调镗床对准V型定位块的中心平面,装配后拧紧蝶形螺母,将衬套底孔钻入钻孔模板。

工艺特点:

取决于坐标镗床的精度,直接保证了夹具所需的位置精度。这是保证钻套中心轴线与夹具安装基准面垂直的最有效方法。用这种加工方法加工所用钻/镗夹具的导套底孔。

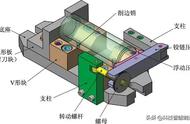

设计要求

两个 V 形块的位置由高度尺寸 H 和水平尺寸 L 确定,两个方向键的边用参考 B 表示。夹具设计需要两个 V 形块定位面。在保证两个平行度要求的同时,必须与工件充分接触。

过程

为保证H、L、二的平行度,制作夹具时,先将两个V型块倒角,留出足够的半成品并留有磨削余量,然后将V型块拼装好。夹住混凝土。锥形销固定 V 形块和夹体。

在工具磨床或导轨磨床上,以A、B为定位基准,磨削V型块的90°斜面,使其满足H、L及两个平行度公差的要求。

,