作者:梁 鑫 张 玉 朱 墨 阚世奇 胡玉顺

摘 要:减速器是重要的机械零部件,在我国装备和制造业中发挥着重要作用。随着科技进步,各国研发的中小功率减速器正向模块化、批量化、高精度、低成本的方向发展。我国引入了高水平的机床和齿轮精度均可与国际先进水平相比,但在传动件材料和控制技术上仍与国际先进水平有一定差距。所以,我国在提升制造工艺、改进工作能力的同时,也需要对减速器齿轮的材料和质量进行改进。

Abstract: Reducer is an important mechanical component, which plays a significant role in China’s equipment andmanufacturing industry. With the advancement in science and technology, medium-low power reducers gradually movetowards the direction of Modularization, mass production, high precision, and low cost throughout the world. Although the machine tool and gear we introduced have superb precision comparable to advanced ones in the world, they still lag behind in terms of materials and control technology of transmission parts. Therefore, in addition to enhancing manufacturing process and service ability, the material and quality of reducer gear also need to be improved.

关键词:减速器;齿轮;精度;材料Keywords: reducer; gear; precision; material

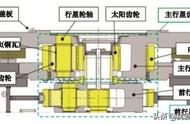

1 减速器技术现状减速器是机械零部件中的重要成分,在我国的装备和制造业中发挥着重要作用。其产品在冶金、钢铁,电力、煤矿、纺织、环保等行业中都取得了广泛的使用。在我国,主要有工业通用减速器和专用减速器。

经过几十年的发展,减速器行业已将科研、设计、制作和售后服务等环节联系在一起,成为完善的制造业体系。自十一届三中全会以来,借助于引入先进的加工设备,引入新技术,和实施自主研发等手段,我国的减速器技术取得了较大的发展,实施了各种自主设计和改造工作,最终推动我国减速器行业的快速发展,提升了产品的技术和设计制造能力。现如今,我国工业领域又开发出一些全新的减速器,不但可以体现出模块化设计的特点,也在总体技术、承载能力、外形质量等指标呈现出较大的提升。然而,由于产品的构成单一、质量稳定性差、产品可靠性差,尤其是一些大型的或是提出了特别要求的产品无法达到市场要求,需要进行改进。

20 世纪 80 年代末至 90 年代初,随着渗碳淬火硬齿面齿轮减速器技术的不断推广,我国通用齿轮减速器已取得了初步发展,相继推出了 ZBJ19004 - 1988、ZBJ19026 - 1990、YB/T050 - 1993 等减速器系列标准, 进而取得了自主知识产权标准,一些可以生产硬齿面减速器的大型企业应运而生,有效地推动了我国齿轮技术的发展,减少我国和国外企业之间的差异,推动我国经济实现快速发展。

20 世纪 80 年代时,只有 FLENDER 等少数国外企业进入我国市场,虽然他们在技术上领先于我国,但无法对发展势头迅猛的我国硬齿面减速器企业产生很大威胁。至 20 世纪 90 年代,随着我国对外开放政策的推进, 国外众多知名企业进军国内市场。如德国的 SEW、FLENDER、佐轮,日本的住友、三木等,他们在技术规模和装备上都具有世界领先优势,其通用减速器进行了更新换代,不断推出全新的减速器标准,在承载能力等主要指标上进行了较大提升,且在推进模块化设计方面进行了大量工作。对比而言,我国提出的标准相对落后,且在价格上不占优势。

20 世纪 90 年代中期,在市场经济快速发展的形势下,我国齿轮行业的科研和产品开发格局发生了较大变化,许多企业都希望学习国外的先进水平,开发出可与国外企业竞争的新产品,并在行业发展中处于优势地位。

2 减速器及其材料的发展趋势随着科技进步和技术的快速发展,各国研发的中小功率减速器正在向模块化、批量化、高精度、低成本的方向发展。另外,现有的减速器根据市场的需求做出了快速回应,大功率减速器正在朝着高精度、高可靠性、低噪声、占地小、质量轻的方向发展;而高速重载减速器的未来发展方向为大功率,高精度和较强的监控性。

3 新型减速器齿轮材料的技术要求通过对传统材料的分析和对比,我国在金属材料、建筑材料与有机高分子材料的产量和消费数量的排名等方面均处于世界的领先位置。在减速器的设计和制造方面,研究方向将会朝着高精度、高效率、低成本发展。当前,我国引入了高水平的机床和齿轮精度均可与国际先进水平相比,但传动件的材料和控制技术仍无法与国际先进水平相比。所以,在提升制造工艺、改进工作能力的同时,还需对减速齿轮的材料和质量进行改进。减速器的使用和运作由齿轮之间的相互啮合实现力的传递,在减速器设计过程中,不仅要分析材料的性能是否与零件当前的工作条件保持一致,还要分析材料的经济性,以保证材料易于制造,以便提高零件的生产效率, 减少企业的经营成本和不必要的损耗。如果齿轮材料选取不当,则会使零件出现早期磨损,甚至无法使用。

3.1 材料的机械性能和要求

材料的机械性能主要包括硬度、强度等指标,反映材料在使用时所展示的特性。齿轮在啮合时齿面接触的时候存在着接触应力,齿根部存在较大最大弯曲应力, 可能会出现齿面失效现象。齿面各点有可能会产生对比滑动,甚至出现磨损。齿轮失效的主要形式为齿面点蚀、齿面胶合、齿面塑性变形和轮齿折断等。所以,齿轮材料应保持较高的弯曲疲劳强度和接触疲劳强度,齿面应有足够的硬度和耐磨性,芯部要有一定的强度和韧性。

3.2 材料的加工工艺要求

材料的工艺性能是指材料本身可以更好地适应于加工能力的所有要求。齿轮的制造需要进行锻打、切削和热处理等工序,故选材时要对工艺功能加以注意。

3.3 材料本身的经济性要求

经济性指的是花费最小的成本,取得最大的收益。在达到功能要求的情况下,也需要考虑如何减少齿轮的制造成本。

4 国内外减速器齿轮材料选用情况4.1 国内外减速器齿轮材料选用情况

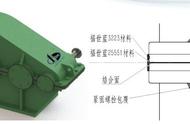

当前,我国的减速器材料的选择主要借助于 JB/T 10816 - 2007、JB/T 10817 - 2007 中提出的相关规定实施。齿轮和齿轮轴均采用锻打件,材料为 20CrMnMo, 齿面渗碳淬火,齿面硬化层深度 0.15 ma ~ 0.25 mn; 齿轮表面硬度为 54 ~ 58 HRC,芯部硬度为 33 ~ 38 HRC;出轮轴表面硬度为 58 ~ 62 HRC,芯部硬度为38 ~ 42 HRC。允许使用有同样力学性能的其他类型材料, 但不得使用铸造齿轮。轴的材料为 42CrMo,调质处理, 硬度为 255 ~ 286 HBW。允许使用有同样力学性能的其他类型材料,但不得使用铸件。

当前,国外的硬齿面齿轮材料中主要选择了优质合金钢 17CrNiMo 渗碳淬火精加工而形成,齿轮和热处理的质量由 ISO6336 - 1996 的相关级别进行控制。而国内类似性能最为靠近的材料为 20CrNi2Mo,国内部分重载齿轮使用的材料为 20CrNiMo。

4.2 减速器齿轮新材料的选择

通过相关技术的发展,新材料的引入,我国的课题研究人员开发出 17CrNiMo6 材料,取代以往的材料。通过在市场中进行调查,发现 17CrNiMo6 是一种高强度渗碳齿轮用钢,在中小型汽车的发动机和传动轴上使用或是在传动系统中的齿轮使用,如风电增速机上大量的使用了这种材料。

5 合金元素及其在合金中的作用Mo、Ni、Cr 等合金元素是齿轮轴材料的基本成本,齿轮轴是碳化物、非碳化物形成元素的组合体。渗碳时,Mo、Cr 对表面碳浓度的增加有帮助,且增幅非常明显, 这得益于其本身的化学性质。但是,Ni 具有相反作用, 会逐渐降低碳浓度直至平缓,使渗碳性能更强。不同元素的淬透性有差异。例如,钢可因 Cr 的添加而提高其淬透性,但 Ni 的性能不明显。如果在钢中同时添加Cr、Ni,钢的淬透性将突增,特别是二者比例为 1:3 时效果更明显。Mo 可对贝氏体产生抑制,为全马氏体组织的生成提供条件;Mo 提高了淬火变形的控制力度, 使用尺寸由此增加,这也是在心部淬透性提升的结果; 加入 Mo 后,即使碳含量范围扩展,渗碳层硬度也不会受到很大影响,可得到更平稳的硬化层;渗碳层氧化现象可由 Mo 的加入被抑制,且对渗碳层在疲劳加载、断裂应力冲击方面具有更高的承受力。Mo 还有其他优势, 如可细化钢晶粒、控制过热敏感性、即使环境温非常高钢也会非常稳定而难以变形。钢内碳化物同 Mo 发生化学反应,形态也随之改变。如果碳化物外形是球状、细小的,则能够对齿轮、轴承质量有帮助,延长其使用周期,在耐磨性、抗疲劳方面都有不错的效果。

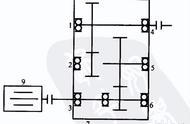

根据相关标准和使用参数,选择力学性能差距不大的 35CrMo、20CrNi2Mo 和 17CrNiMo6 等材料与通用型减速器使用材料 42CrMo 和 20CrMnMo 进行化学成分和机械性能的分析和对比,对比结果如表 1 和表 2 所示。

42CrMo 和 35CrMo 都属于调质钢,且都具有疲劳极限和较强的抗冲击能力,是用来制造传动件的主要材料。与 35CrMo 对比,42CrMo 的抗拉强度和渗透性等指标更好,更容易制造出强度较高且可进行大面积调制的部件。

20CrMnMo、20CrNi2Mo、17CrNiMo6 等材料都属于高级渗碳钢,渗碳淬火以后的强度较大,具有较强的耐磨性,可用于制造要求表面硬度高、耐磨性好的部件, 可以制造要求较高的硬齿面齿轮。

通过对比上述 5 种材料的机械性能,42CrMo 和35CrMo 都是调质钢, 具有较高的强度, 塑性和韧性也较强, 故更适用于制造轴。通过对比 2 种材料,42CrMo 抗低速接触强度和疲劳强度更优,而材料价格与 35CrMo 差距不大,故更适用于减速器的输出轴材料。而对于新型轻量化减速器齿轮传动的整个系统来说,20CrMnMo、20CrNi2Mo、17CrNiMo6 等高级渗碳钢的抗接触强度和疲劳强度指标都较好,故适合用作减速器齿轮材料。通过对机械性能的对比,可以得到 17CrN-iMo6、20CrNi2Mo 比 20CrMnMo 的抗交变载荷及疲劳强度等指标更好,其中 17CrNiMo6 的高抗弯强度比20CrNi2Mo 至少要高出 200 MPa,热处理更加容易推进,降低了加工成本,且 2 种材料的价格差距不大。所以,17CrNiMo6 更适用于制造减速器的齿轮。

7 结论通过以上对比,5 种材料都有自身的优势和不足。从上面得出,42CrMo 比 35CrMo 更适用于制造轴,20CrMnMo、20CrNi2Mo 和 17CrNiMo6 适用于制造硬齿面齿轮和轴的材料,但 17CrNiMo6 的机械性能和渗透性都好于另两种齿轮用钢。

同时,17CrNiMo6 良好的热处理性能和热处理工艺可有效地保证产品的质量,在测算减速器的疲劳强度时, 热处理等级按中等要求 MQ 级进行选择, 极限应力取σ Hlim = 1 500 MPa,σ Flim = 500 MPa,与我国减速器企业的生产需求保持一致。在实现产品质量提升的同时, 有效提升了产业的综合竞争能力,防止了技术垄断,推动了我国产业结构调整和技术进步。

参考文献

[1] 薛维华,李智超.20CrNi2Mo 钢热处理工艺及性能研究[D]. 阜新:辽宁工程技术大学,2006.

[2] 黄圣男,李强 .20CrNi2Mo 大型锥齿轮正火- 渗碳- 淬火- 回火热处理工艺设计 [D]. 锦州:辽宁工业大学,2013.

[3] 张质文,虞和谦,王金诺,等 . 起重机设计手册[M]. 北京: 中国铁道出版社,1998.

[4] JB/T 10816-2007 起重机用底座式硬齿面减速器 [S]. [5]JB/T 10817-2007 起重机用三支点硬齿面减速器 [S].

,