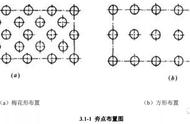

图2:夯点布置 (a)梅花形布置;(b)幻方形布置

对条形基础,夯点可成行布置;对独立柱基础,可按柱网设置的取单点或成组布置,在基础下面必须布置夯点。强夯处理范围应大于建筑物基础范围,具体的放大范围,可根据建筑物类型和重要性等因素考虑决定。对一般建筑物,每边超出基础外缘的宽度宜为设计处理深度的1/3〜1/2,并不宜小于3m;对可液化地基,扩大范围不应小于可液化土层厚度的1/2,并不应小于5m。

夯击点间距受基础布置、加固土层厚度和土质等条件影响。对于加固土层厚、土质差、透水性差、含水率高的黏性土,夯点间距宜大,否则夯击点太密,会导致相邻夯击点的加固效应在浅处叠加而形成硬壳层,影响夯击能向深部传递;加固土层薄、透水性好、含水量低的砂质土,间距宜小些。通常第一遍夯击点间距可取夯锤直径的2.5〜3.5倍(通常为5〜15m),第二遍夯击点位于第一遍夯击点之间,以后各遍夯击点间距可适当减小。对处理深度较深或单击夯击能较大的工程,第一遍夯击点间距宜适当增大如。

(4)单点的夯击次数与夯击遍数

1)夯击击数。每遍每夯点的夯击击数可通过试验确定,且应同时满足下列条件:

①最后两击的平均夯沉量不大于下列数值:当单击夯击能小于3000kN•m时为50mm;当单击夯击能为3000〜6000kN•m时为100mm;当单击夯击能为6000〜lOOOOkN•m时为200mm;当单击夯击能为10000〜15000kN•m时为250mm;当单击夯击能大于15000kN•m时为300mm。

②夯坑周围地面不应发生过大隆起。

③不因夯坑过深而发生起锤困难。

总之,各夯击点的夯击数,应使土体竖向压缩最大,而侧向位移最小为原则,一般为4〜10击。

2)夯击遍数。夯击遍数应根据地基土的性质确定,一般情况下,可采用点夯2〜4遍,最后再以低能量(为前几遍能量的1/5〜1/4,锤击数为2~4击)满夯1~2遍,满夯可采用轻锤或低落距锤多次夯击,锤印搭接。对于渗透性较差的细颗粒土,必要时夯击遍数可适当增加。

(5) 间歇时间

两遍夯击之间应有一定的时间间隔,间隔时间取决于土中超静孔隙水压力的消散时间。当缺少实测资料时,可根据地基土的渗透性确定,对于渗透性较差的黏性土地基,间隔时间不应少于3〜4周;对于渗透性好的地基可连续夯击。目前国内有的工程对黏性土地基的现场埋设了袋装砂井(或塑料排水带),以便加速孔隙水压力的消散,缩短间歇时间。

(6) 现场测试(试夯)

根据初步确定的强夯参数,提出强夯试验方案,进行现场试夯。应根据不同土质条件待试夯结束一至数周后,对试夯场地进行检测,并与夯前测试数据进行对比,检验强夯效果,确定工程釆用的各项强夯参数。测试工作一般有以下几个方面内容:

1)地面及深层变形,主要是为了了解地表隆起的影响范围及垫层的密实度变化;通

过研究夯击能与夯沉量的关系,确定单点最佳夯击能量。

2) 孔隙水压力,研究在夯击作用下孔隙水压力沿深度和水平距离的增长和消散的分布规律。从而确定两个夯击点间的夯距、夯击的影响范围、间歇时间以及饱和夯击能等参数。

3) 侧向挤压力,在夯击作用下,可测试每夯击一次的压力增量沿深度的分布规律。

4) 振动加速度,通过测试地面振动加速度可以了解强夯振动的影响范围。

5) 根据试夯夯沉量确定起夯面标高和夯坑回填方式。

3.施工

(1)施工设备

1)夯锤

用钢板作外壳,内部焊接钢筋骨架后浇筑C30混凝土(图3),

图3:混凝土夯锤图

(圆柱形重12t;方形重8t)

1一30mm厚钢板底板;2—18mm厚钢板外壳;

3—6XΦ159mm钢管;4一水平钢筋网片向Φ16@200mm;

5—钢筋骨架构Φ14@400mm;6—Φ50mm吊环;7—C30混凝土

或用钢板做成组合成的夯锤(图4),以便于使用和运输。

图4:装配式钢夯锤(可组合成6、8、10、12t)

1一50mm厚钢板底盘;2一15mm厚钢板底盘;3—30mm厚钢板顶板;

4一中间块(50mm厚钢板);5—Φ50mm吊环;6—Φ200mm排气孔;7—M48mm螺栓

夯锤底面有圆形和方形两种,圆形定位方便,稳定性和重合性好,采用较广;锤底面积宜按土的性质和锤重确定,锤底静压力值可取25〜80kPa或20〜80kPa,单击夯击能高时取大值,单击夯击能低时取小值,对于细颗粒土锤底静接地压力宜取较小值。对于粗颗粒土(砂质土和碎石类土)选用较大值,一般锤底面积为3〜4m2;对于细颗粒土(黏性土或淤泥质土)宜取较小值,锤底面积不宜小于6抽气锤重一般为10〜60t。夯锤中宜设4〜6个直径300〜400mm或250〜500mm上下贯通的排气孔,以利空气迅速排走,减小起锤时,锤底与土面间形成真空产生的强吸附力和夯锤下落时的空气阻力,以保证夯击能的有效性。

2) 起重设备

施工机械宜采用带有自动脱钩装置的履带式起重机或其他专用设备。采用履带式起重机时,可在臂杆端部设置辅助门架,或采取其他安全措施,防止落锤时机架倾覆。

3) 脱钩装置

国内目前使用较多的是通过动滑轮组用脱钩装置来起落夯锤。脱钩装置要求有足够的强度,使用灵活,脱钩快速、安全。常用的工地自制自动脱钩器由吊环、耳板、销环、吊钩等组成(图5),

图5:强夯自动脱钩器 1—吊环;2—耳板;3—销环轴辐; 4一销柄;5一拉绳

系由钢板焊接制成。拉动脱钩器的钢丝绳,其一端固定在销柄上,另一端穿过转向滑轮,固定在悬臂杆底部横轴上,以钢丝绳的长短控制夯锤的落距,夯锤挂在脱钩器的钩上,当吊钩提升到要求的高度时,张紧的钢丝绳将脱钩器的伸臂拉转一个角度,致使夯锤突然下落,同时可控制每次夯击落距一致,用灵活方便,也较安全可靠。

(2)施工程序及注意事项

1)施工程序

①清理并平整施工场地;

②铺设垫层,在地表形成硬层,用以支承起重设备,确保机械通行和施工。同时可加大地下水和表层面的距离,防止夯击的效率降低;

③标出第一遍夯击点的位置,并测量场地高程;

④起重机就位,使夯锤对准夯点位置;

⑤测量夯前锤顶标高:

⑥将夯锤起吊到预定高度,待夯锤脱钩自由下落后放下吊钩,测量锤顶高程;若发现因坑底倾斜而造成夯锤歪斜时,应及时将坑底整平;

⑦重复步骤⑥,按设计规定的夯击次数及控制标准,完成一个夯点的夯击;

⑧重复步骤④〜⑦,完成第一遍全部夯点的夯击;

⑨用推土机将夯坑填平,并测量场地高程;

⑩在规定的间隔时间后,按上述步骤逐次完成全部夯击遍数,最后用低能量满夯,将场地表层土夯实,并测量夯后场地高程。

2)施工中的注意事项

①做好强夯地基的地质勘察,对不均匀土层适当增多钻孔和原位测试工作,掌握土质情况,作为制定强夯方案和对比夯前、夯后加固效果之用。必要时进行现场试验性强夯,确定强夯施工的各项参数。同时应查明强夯范围内的地下构筑物和各种地下管线的位置及标高,并采取必要的防护措施,以免因强夯施工而造成损坏。

②强夯前应平整场地,周围做好排水沟,沟网最大间距不宜超过15m,按夯点布置测量放线确定夯位。地下水位较高时,应在表面铺0.5〜2.0m中(粗)砂或砂砾石、碎石垫层,以防设备下陷和便于消散强夯产生的孔隙水压,或采取降低地下水位后再强夯。

③强夯应分段进行,顺序从边缘夯向中央(图6)。