根据施工图变更设计,K1 400-K1 600段地基处理变更为水泥搅拌桩(湿喷桩),为加强对水泥搅拌桩施工质量控制,结合设计、规范相关要求现将水泥搅拌桩施工作业指导书下发你部,要求你部遵照执行。

一、水泥搅拌的设计参数及配合比试验

1、水泥搅拌桩固化材料采用32.5号或以上普通硅酸盐水泥,水泥质量符合国家质量标准要求,严禁使用受潮、结块、变质的劣质水泥,水泥必须检测合格方可使用,水泥掺入量为40-70kg/m,水泥掺量宜为被加固湿土质量的15%-20%,水灰比可采用0.4-0.5,可根据需要和土质条件选用具有早强、缓凝、减水以及节约水泥等作用的外掺剂,桩体设计掺灰量根据施工前试桩试验确定,水泥、外掺剂、水应满足设计、国家标准、规范要求,水泥浆液搅拌桩的水泥掺量由室内配合比试验确定,根据土样天然含水率、孔隙比不同,水泥掺入量应相应变化,可参考以下数据。

水泥掺量参考值

天然含水率 | 天然孔隙比 | 水泥剂量参考值(kg/m) |

<40 | 1.0-1.10 | 45-50 |

40-50 | 1.10-1.15 | 50-55 |

50-60 | 1.50-1.79 | 65 |

>60 | >1.80 | 70 |

2、水泥搅拌桩水泥掺量、水泥浆的水灰比、外加剂等要符合设计及规范要求,配合比28天、90天无侧限抗压强度应满足设计及规范相关要求,桩身设计无侧限抗压强度:R90≥1.1MPa,R28≥1.0MPa),水泥搅拌桩处理后地基承载力≥120Kpa。

3、在室内按标准配置水泥浆,用泥浆比重计测得水泥浆比重,用于施工过程中水泥浆质量控制,若实际测得水泥浆比重小于室内标准说明水泥用量偏少。

4、水泥搅拌桩桩径0.5m,桩间距1.2m,桩长8m,共4210根,梅花形布置,处理宽度为排水沟(边沟)外不小于1m,桩底进入持力层内不小于1m。

二、施工准备及机械设备要求

1、施工前项目经理部上报水泥搅拌桩试验桩施工方案并经批复,建设单位、总监办对施工准备情况进行检查具备施工条件才能开工。

2、水泥必须搭棚支垫(支垫高度距地面不小于15cm)存放,下铺防潮措施,周围做好排水。

3、项目经理部必须保证施工用水供应,水应达到饮用水标准,不满足时应取样送检,合格方可使用。若采用发电机供电,发电机功率满足现场施工要求。

4、进场后对机械设备认真检查,包括桩机加固深度、钻头直径、以及压力泵的压力,钻头直径误差不得大于5mm,每台桩机必须配备电脑数据记录仪,并在钻杆上标注应打入深度,能够记录单根桩的钻进深度及喷浆量,水泥、水控制必须采用数显电子计量装置。

5、总监办复核K1 400-K1 600段现有路基标高、开挖并整平至设计要求标高数据并签字确认,施工前根据设计图纸放出中线、边线,绘制出水泥搅拌桩平面图,每根桩编号,并根据图布置出需要施工的桩位,一般有白灰点,做出醒目标志。桩位

三、施工工艺要求

场地处理→桩位放样钻机就位→检查、调整钻机→正循环钻进至设计深度→打开高压注浆泵 反循环提钻并喷水泥浆→至工作基准面以下0.3m→重复搅拌下钻机喷水泥浆至设计深度→反循环提钻至地表→成桩结束→施工下一根桩→检验及验收。

1、水泥搅拌桩施工前,应选择具有代表性路段进行成桩工艺和成桩强度试验,试桩宜不小于5根,以掌握成桩工艺,取得钻进速度、提升速度、搅拌速度、喷浆压力、设计喷浆量、每根桩水泥用量等技术参数及掌握下钻和提升阻力情况,选择合理技术措施,试桩成功并检测合格,试验桩施工总结批复同意后方可大面积施工。

2、钻机定位,安装调试,检查转速、空压设备。根据水泥搅拌桩平面图进行测量放线,定出每个桩位,根据放样点使钻机定位,钻头正对桩位中心,采取措施保证钻机主轴倾斜度不大于1%;预搅钻进,当施工地质发生变化时,桩长必须调整,应采用工作密实电流加以控制,当密实电流明显增大,判断进入相对硬质土层,桩底进入持力层内不小于1m。

3、水泥浆制备:钻杆钻进前严格按试验室确定的配合比拌制水泥浆,水泥浆液采用重量比法,现场必须采用数显电子计量设备,采用电脑配料,控制室有数显屏幕,显示每次加入水及水泥的重量,水泥浆搅拌时间不得小于4min,以保证水泥浆液均匀,备好的水泥浆要不停搅拌使其均匀稳定,不得离析、沉淀,保证每根桩所需的水泥浆液一次单独拌制完成,充分搅拌后待压浆前缓慢放入水泥浆储存罐。放入过程清除过滤杂物,制备好的水泥浆不得超过2小时,否则报废,供浆必须连续,拌和必须均匀。一旦因故停浆,易造成断桩和缺浆造成桩身缺陷。

4、施工工艺采用“四搅四喷”。钻进喷浆速度控制在0.4-0.7m/min,喷浆平均提升速度控制在0.4-0.7m/min,复搅时平均提升速度小于0.8m/min,且每延米工作时间不少于4.5min,搅拌机转速控制在50-70转/min,喷浆时泵的输送能力30-50L/min;复搅至桩底停止钻进,连续喷浆1min,水泥搅拌桩的施工搅拌次数、喷射时提升(或下沉)速度、泵送压力等要符合设计及规范要求。

(1)正循环钻进。开动回浆泵,正式浆液从喷嘴喷出时启动钻机向下旋转钻进,边喷边搅。第一次下钻时避免堵管可带浆下钻,在搅拌过程中应记录读数表变化情况。

(2)喷浆提升。边喷浆边提升搅拌至整平高程以下0.3m停喷,喷浆压力为0.3MPa,泵送流量应恒定,施工时采用0.4-0.7m/min。

(3)重复搅拌下沉。采用四喷四搅工艺,待重复搅拌提升至桩体顶面时关闭喷浆泵,停止搅拌,桩体完成。

5、移位。将搅拌机移位,重复上述以上步骤,再进行下一根桩施工。为了减少对土体的扰动,搅拌桩施工采用间隔跳打的方式,桩头预留凿桩长度为50cm,施工中要凿除。

6、检查验收。成桩完成后进行桩距、桩径、桩长、竖直度、地基承载力、桩体无侧限抗压强度等指标进行检查。

(1)根据设计图纸,水泥搅拌桩复合地基承载力≥120Kpa ,水泥搅拌桩强度至少达到28d的龄期,采用钻芯法检测成桩质量,钻芯数量不宜少于总桩数的0.5%,且不应少于3根(28天龄期的上、中、下部桩长1/3的平均强度不得低于1.0MPa,最小无侧限抗压强度≥0.5MPa),水泥土90天无侧限抗压强度不小于1.1MPa,

(2)成桩3天轻型触探仪检测桩身的均匀性 频率1%不少于3根,水泥搅拌桩,应在施工后一周内进行开挖检查或采取钻孔取芯等手段检查成桩质量,若不符合设计要求应及时调整施工工艺。7天下挖1.5米目测搅拌均匀性,频率为总数5%。

(3)钻孔位置宜确定在桩中心,保证钻孔有良好的垂直度,防止钻出桩体外。芯样描述芯样描述的主要内容包括:颜色、硬度、芯样完整性、水泥含量、搅拌均匀程度、芯样采取率等,要做好进尺记录。通长取芯时,还要对桩端土层进行描述。28天钻芯做无侧限抗压强度,同时观测搅拌均匀性,桩长及桩底是否穿过软土层,达到持力层。

(4)施工允许偏差

序号 | 项目 | 单位 | 允许偏差 | 检测方法和频率 |

1 | 桩距 | mm | ±100 | 抽查桩数2%,不小于5点 |

2 | 桩长 | m | 不小于设计 | 查施工记录并结合0.2%成桩取芯检查 |

3 | 桩径 | mm | 不小于设计 | 抽查桩数2%,不小于5点 |

4 | 垂直度 | % | <1.5 | 查施工记录 |

5 | 单桩喷浆量 | % | 不小于设计 | 查施工记录 |

6 | 桩体强度 | MPa | 不小于设计 | 抽查桩数0.5%且不小于3根 |

7 | 地基承载力 | Kpa | 满足设计要求 | 抽查桩数0.1%且不小于3处 |

(5)按设计要求埋设沉降板并按规定频率进行沉降观测并做好记录。

四、搅拌桩施工中缺陷的处理

1、搅拌桩施工冷缝处理

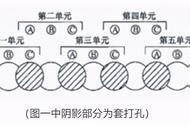

(1) 由常规套钻1个孔改为套钻2个孔来增加搭接的强度和抗渗度。

(2) 严格控制上提和下沉的速度,做到轻压慢速以提高搭接的质量。

(3) 如上述方法无法满足要求,采取在冷缝处围护桩外侧补搅素桩方案,以防偏钻,保证补桩效果,素桩与围护桩搭接厚度约10cm,确保围护桩的止水效果。

(4)监理对施工过程全过程旁站监理。对水泥浆比重低于设计比重时,对本盘料水泥浆作废处理。

(5)泥浆比重计应放在施工现场,方便随时检查。钻机钻进和提升的速度应符合设计要求,钻杆提升完毕时,检查水泥浆液是否全部注完。水泥搅拌桩泵送压力应满足设计要求,泵送流量应恒定。

2、遇孤石的处理措施

一般情况下,搅拌机对粒径10cm以下的卵石地层亦适用。在成桩过程中如遇较大孤石,则采用加水冲击,提高水泥掺量的方法,若孤石较大无法冲脱,则采用加桩补强的方法。

3、垂直度控制及纠斜措施

准确定位桩的平面位置,桩机就位严格按桩的平面位置就位;对于有偏斜的桩位采用加桩的措施,在其背面补作加强桩。

4、意外停机时的应急措施

发生意处停机事件,将钻杆下沉1.0m,重新喷浆搅拌,防止出现断桩或夹层现象,若两桩咬合超过24h,则第二根桩采用增加20%浆量,或采用加桩。

5、断桩、开叉等的补救措施

在基坑开挖中发现有断桩、开叉处,则采用在开挖内侧注浆,外侧旋喷桩止水,并用t=12mm钢板在断桩、开叉处封闭。

6、其它情况的处理

(1) 有异常时,如施工遇无法达到设计深度时,应及时上报甲方、监理,经各方研究后,采取补救措施。

(2) 在碰到地面沟或地下管线无法按设计走向施工时,宜与设计单位、甲方、监理共同协商,确定解决办法。

(3) 施工过程中,如遇到停电或特殊情况造成停机导致成桩工艺中断时,均应将搅拌机下降至停浆点以下0.5m处,待恢复供浆时再喷浆钻搅,如因故停机时间较长,宜先拆卸输浆管路,妥为清洗,以防止浆液硬结堵管。发现管道堵塞,应立即停泵处理。待处理结束后立即把搅拌钻具上提和下沉1.0m后方能继续注浆,等10~20秒恢复向上提升搅拌,以防断桩发生。

五、搅拌桩施工中的关键点

1、桩位复核,控制桩的间距。

2、水泥质量的控制。

3、水灰比、水泥用量的控制。

4、下沉、提升速度的控制。

5、泵送压力的控制。

6、电流的控制。

7、重复搅拌次数的控制。

8、施工中冷缝的处理。

六、水泥搅拌桩的监理质量控制

1、项目经理部开工前落实安全技术交底,施工单位每个钻机安排专人进行现场全过程质量、安全管理并做好记录,监理对水泥搅拌桩施工进行全过程旁站并做好记录,强化事前监理、加强事中控制、严肃事后处理,严把“材料关”、“工艺关”、“检验关”,强化工程控制,规范施工行为,确保施工质量、安全。

2、现场监理随时检查施工单位记录的和现场随机抽检的喷浆压力、喷浆量、钻进速度、提升速度、配合比控制、单根桩水泥用量、停钻时间、桩长、桩径、水泥浆比重、稠度、倾斜度、芯样完整性、强度、桩间距、桩长、垂直度、进场水泥数量、实际使用水泥数量等指标并做好旁站记录。

要求项目经理部科学安排、合理部署、精心组织施工,未雨绸缪,按诚和公司要求的节点时间做好各项施工准备(试验准备、测量准备、材料设备准备、现场准备、交底准备等),规范施工行为,确保水泥搅拌桩保质保量保安全按期完成施工任务。

水泥搅拌桩施工严禁桩长小于设计、严禁随意调整桩间距、严禁随意调整配合比,必须按规定频率进行水泥原材料、水泥浆比重、静力触探、取芯(颜色、含灰量情况、芯样坚硬情况、完整性、无侧限抗压强度等判断桩身质量)、单桩及复合地基承载力、沉降观测等检测,对野蛮施工、偷工减料等行为进行严厉处罚。

未尽适宜按规范、设计、建设单位相关要求执行。

,