由于金刚石(PCD)刀具材料的结合强度高,进行微切削量加工时,可以实现非铁金属的镜面加工,这种工艺可用于精密和超精密以及光学元件的精加工。

金刚石(PCD)刀具的高硬度和高耐磨性也给其加工带来了很大困难,那么金刚石(PCD)刀具是用什么加工出来的呢?

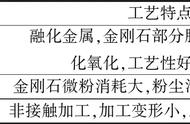

金刚石(PCD)刀具的加工方式一般分为三种:磨削加工、EDM电加工和冷激光加工,它们分别有什么特点呢?

一、磨削加工

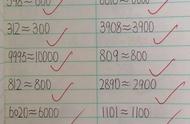

用金刚石砂轮磨削加工PCD时对刃磨设备的要求比一般工具磨床高得多。

由于金刚石硬度很高,磨削力远高于磨削硬质合金,而且磨削力很大,磨削容易松动PCD颗粒,影响刀具使用寿命。

PCD材料按粒度主要分为三类:粗粒度(20-50μm)、中粒度(10μm左右)和细粒度(-5μm),粒度越粗磨削越困难,粗粒度磨削后容易刃口锯齿状,质量差,但耐磨性最强;细粒度磨削较易、磨削后刃口质量较好。

但是复杂的轮廓刀具无法加工,不可加工刀具断屑槽,加工效率低等。

金刚石砂轮加工pcd刀具

二、电火花(EDM)电加工

采用EDM电加工半精加工和精加工PCD刀具是一种高效率加工方法。

但是加工时放电的高温会对PCD表层和内部造成一定的损伤,与高精度磨削相比,刃口质量也不是很好。

总结:EDM电加工会氧化表层PCD颗粒,改变PCD性质,影响刀具寿命

,不可加工刀具断屑槽,刀具刃口崩缺程度大,影响加工表面效果,还会产生环境有害的废弃物

电火花(EDM)加工金刚石锯片

三、冷激光加工

pcd刀具冷激光加工通过激光束去除材料来实现待加工刀具的刀刃制造,通过灵活移动刀具来使激光束执行外轮廓去除。

冷激光加工可同时对刃口前角和刃口后角的加工,加工效率高且可灵活地实现刀刃各种参数的控制。

加工刀具轮廓无限制,PCD刃口崩缺程度<0.005mm,可加工断屑槽,刀具尺寸精度高,没有热受损,五轴设备,刃口一次加工成型,加工效率高,环境友好。

总结:采用这种方式可以加工高精度刀刃,但相对于其他两种加工方法,加工过程缓慢和复杂,但是获得的质量好。力博刀具的金刚石(PCD)刀具采用的就是激光切割

力博pcd刀具刃口激光切割

,