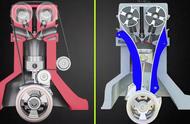

二冲程柴油机工作原理

1.第一行程:活塞由下止点移至上止点。

当活塞还处于下止点位置时,进气孔和排气门均已开启。扫气泵将纯净的空气增压到0.12~0.14MPa后,经空气室和进气孔送入气缸,扫除其中的废气。废气经气缸顶部的排气门排出。当活塞上移将进气孔关闭的同时,排气门也关闭,进入气缸内的空气开始被压缩。活塞运动至上止点,压缩过程结束。

2.第二行程:活塞由上止点移至下止点。

当压缩过程终了时,高压柴油经喷油器喷入气缸,并自行着火燃烧。高温高压的燃烧气体推动活塞作功。当活塞下移2/3行程时,排气门开启,废气经排气门排出。活塞继续下移,进气孔开启,来自扫气泵的空气经进气孔进入气缸进行扫气。扫气过程将持续到活塞上移时将进气孔关闭为止。

二冲程发动机润滑方式:

二冲程发动机润滑方式不同于四冲程发动机。四冲程发动机有一套完整的润滑系统,在油底壳中存储发动机机油,利用机油泵将机油打向需要润滑的部件;而二冲发动机没有油底壳,曲轴箱用于发动机进气,是依靠吸入气缸的混合气中含有一小部分的机油来润滑活塞和气缸内壁的。因为有机油参与燃烧,所以发动机会冒蓝烟,排气蓝烟的程度取决于混合气中供合的机油比例。

二冲程发动机有两种润滑方式,一种是混合润滑,即将润滑油混合在汽油中;另一种润滑方式是分离润滑,即利用机油泵,将润滑油打入曲轴轴颈等处,然后与新鲜混合气混合后一同进入燃烧室内烧掉。一般低端二冲程发动机在油箱中按照固定的比例添加机油和汽油,汽油和机油的比例约20:1,但这种方式机油的比例不精确。因为科学的汽油-机油混合比例应是动态变化的:发动机负荷大时,供给的机油应多些,而负荷小时,比例可以适当降低些。如小负荷时汽油和机油的配比为 100:1,中等负荷时汽油和机油的配比为60:1,只有在大负荷时汽油和机油的配比才需要20:1。因此一些相对高级的二冲程发动机都采用了分离式润滑。

分离控制的润滑方式采用单独的机油壶、机油泵和油管,利用机油泵将机油泵入发动机的化油器,在化油器内与汽油混合。这样设计的好处是机油泵转速和泵油量随着发动机转速的增大而增加,实现了随发动机负荷的变化而调节润滑机油的供给比例。

比如说铃木独有的CCI润滑技术实现了机油的精确润滑。油门拉线同时控制化油器和机油泵,机油泵负责将机油壶里的机油泵入发动机曲轴及轴承润滑,飞溅出来的机油实际上进入了曲轴箱;另一路机油进入气缸,润滑活塞和气缸。实现了机油的精确润滑。

二冲程发动机优点:

1、二冲程发动机没有进、排气门, 没有复杂的配气机构和润滑系统,冷却系统一般都采用风冷,所以在结构上比四冲程发动机更简单,重量比较轻,制造成本低廉,故障率也更低,维修也比较方便。

2、二冲程发动机曲轴每转一周完成一个工作循环,作功一次。当曲轴转速相同时,二冲程内燃机单位时间的作功次数是四冲程内燃机的两倍。理论上二冲程发动机的功率应是四冲程发动机的两倍(但实际上只有1.5~1.7倍),发动机的升功率更高,动力性更好。

3、由于曲轴每转一周作功一次,因此曲轴旋转的角速度比较均匀,发动机运转比较平稳,对于单缸发动机来说表现的更加明显。

4、标准的四冲程发动机只能在直立或倾斜角度不大的状态下工作,否则就可能在油料晃动的时候发生故障。而二冲程发动机可在任何方位上运转,即使是发动机处于倒立状态仍可有正常工作,这个特点对于某些手持移动式小型设备非常重要,比如链锯、除草机等。发动机使用的灵活性非常强。