对于蜗壳内的情况,研究还展示了四种模型蜗壳内监测点压力脉动的频域和时域特性,同样,通过应用FFT技术,将这些压力信号转化为频谱图,以展示非定常压力脉动的特点。

在频谱图中,主频率是蜗壳内监测点的压力脉动的显著特征,其中模型#1呈现初级叶片频率及其谐波,而模型#2、#3和#4则呈现主叶片频率及其谐波。

在时域上观察,模型#1有6个波峰和波谷,而模型#2、#3和#4各有14个波峰和波谷,这清晰地呈现了不同模型之间的差异。

进一步观察可以发现,模型#3和#4在主频率上的无量纲压力脉动幅值以及时域压力脉动范围,均低于模型#1和#2。

另外,对于蜗壳内的两个点V1与V5,以及V3与V7,其压力幅值变化曲线呈现类似的趋势,但振幅要小于叶轮,这可以推断出蜗壳内的压力波动水平得到了有效降低。

04振动实验结果

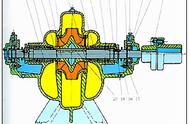

为验证泵的非稳态特性,研究团队在设计流量为3800 m³/h、转速为2980 r/min的情况下,对#1和#4型号的泵进行了振动实验。

在振动实验中,振动加速度传感器被放置在不同的位置,以获取实时的信号,并通过FFT技术提取频谱,。

对模型#1进行振动实验,采样率被设置为40960 Hz,实验关注的是低频范围,根据采样定理,20480 Hz的采样率足以捕获有关泵振动的有效信息,因此在模型#4的振动实验中,选择20480 Hz作为采样率,这不会影响FFT的结果。

振动监测点“出口”旨在测量蜗壳出口处水平方向的振动加速度,如图中两个圆圈所示,通过应用FFT技术,将振动信号转化为频谱图来显示非定常压力脉动的特征,图中的纵轴表示振动加速度水平,以1×10^-6 m/s²作为基准单位。

这些振动实验旨在深入了解泵在非稳态工况下的振动行为,通过采集振动数据并进行频谱分析,可以更好地理解泵的性能和特性,从而为后续的振动分析和优化提供数据支持。

研究中,专门设置了位于蜗壳出口位置的振动监测点,旨在测量水平方向的振动加速度,通过应用FFT技术,将这些振动信号转化为频谱图,从而呈现非定常压力脉动的特征,在频谱图中,纵轴表示振动加速度水平,以1×10^-6 m/s²作为基准单位。

这些振动实验旨在更深入地理解泵在非稳态工况下的振动行为,通过采集振动数据并进行频谱分析,可以更好地认识泵的性能和特性,从而为后续的振动分析和优化提供有力的数据支持。

在实验中,研究将原始泵标记为型号#1,而在型号#4中发现了最佳的压力波动性能,因此,特意对这两种泵型号进行了实验,以便比较它们的振动特性。