Plug-in继电器与智能开关功耗对比(来源:英飞凌)

我们先看一下器件级的尺寸和重量对比。器件级的小型化及轻量化是配电盒小型化及轻量化的基础,据笔者了解,同等功能下,智能配电盒的体积可以降到传统配电盒的1/2左右,重量降到1/3左右。不知道大家是否感受过传统配电盒的重量,一般都有六七斤,拿起来很重。而数字化后,即便是金属壳体(传统是塑料壳体),也会轻很多。

重量及尺寸对比(来源:右图-英飞凌)

现在大家都在讲节能减排、碳中和、设计轻量化,电子化的智能配电盒在这个方面具有了非常大的优势。下面是英飞凌基于欧盟碳排放标准计算的系统层面的成本节约。

基于欧盟CO2法规的成本计算(来源:英飞凌)

9.可诊断,可联网

电气件电子化以后带来的另一个优势就是可监控、可诊断,控制闭环。原来是个黑盒子,现在变透明了,就像你突然能感知自己的心跳和血压了,植物神经接入脑神经了,是不是想想都刺激,那还要智能手表和血压计干嘛。

可诊断的意义可大了去了,整车每一路的电流、电压都能随时监控,HSD的电流检测精度能做到5%甚至更高,负载工作状态一目了然,这再加上大数据和AI,是不是想想都让人心潮澎湃?真的是未来无限可能。不管你想做整车能量管理,还是电平衡,还是故障诊断,故障预警,那都是你说了算,你的地盘听你的。

当然了,联网后的信息安全是必须要有的,否则被黑客控制了就麻烦大了,这样想想还是传统技术安全啊!

10.精确的供电管理

每路单独可控后,你就可以做精确的供电管理了,这可比传统的配电盒分了几个ACC、IGN1、IGN2、START高级多了,你说你想怎么玩儿吧,是电量不足的时候自动给哪些负载断电呢,还是停车后想远程控制哪些功能,这都由你说了算,你的地盘听你的。

当然了,有些功能可能需要付费开通,这就又和特斯拉的“硬件预埋 软件付费”联系起来了,作为OEM是不是又发现了一点商机呢?

当然,“凡事皆有代价”。说到这里顺便就再提一下特斯拉的特色:停车后要实现一些功能是要付出代价的。

前文我们讲过,传统车是有极其严格的静态电流要求的,整车下电后静态电流在15mA左右,新能源车停车后高压是下电的(打到OFF档后高压就切断了),但特斯拉就说我偏不,我要不走寻常路,我停车后高压也不下电——特斯拉的BMS有一个特殊设计,可以从高压电池取电,变成低压12V供整车使用,这就保证了蓄电池不亏电。

特斯拉为此付出的代价就是哪怕车停着不动,高压电池每天电量也需要掉1%左右。也许你会问,这不会把高压电耗光吗、,当然啦,特斯拉也做了相应的策略——当电量低于20%时,有些功能就会被禁掉了。所以说,特斯拉是“胆大心细”。

11.供电时序可控

传统配电盒的供电时序基本上是死的,设计成什么样就是什么样,后期就不好改了;但每路单独可控后,供电时序和下电时序都可以做到完全可控了,且可编程,可OTA了。

12.迭代速度快、更改设计成本低

基于以上分析我们可以发现,传统配电盒功能固定、不可升级,设计时需要对线束裕量进行校核,设计验证复杂、计算多、试验周期长、更新迭代速度慢,为保证不同车型及配置的兼容性,导致需要大量预留(从配电盒图片能看出来有大量空置保险丝及继电器位置预留),以上原因导致了设计复杂度增加,设计成本高,使用灵活性差。

干汽车电子设计的小伙伴们是否也有这种感觉,如今的技术迭代速度太快,手机每年一换,自动驾驶芯片算力突飞猛进,而汽车电子模块的开发速度还是需要一年以上,开发完成就能持续用上七八年,中间基本不带改的。

之前我们就谈过,传统OEM是有很沉重的历史包袱的,按以往的经验,模块及平台的共用可以显著降低车辆成本,保证了车辆的可靠性,但同时也导致了牵一发而动全身,任何的更改都需要很谨慎,改起来也很困难,周期很长,涉及面很广,成本也很高。

传统配电盒作为一个纯机电件,因为没有软件,基本谈不上迭代,只要需求变化,就需要更改设计,这就导致一方面设计验证需要周期,另一方面就是新增成本;而配电盒电子化以后,这些问题就都不存在了,强大的硬件作为基础可以实现软硬件解耦,进而通过OTA支持“SDV软件定义汽车”,可以低成本快速迭代。

13.线束总尺寸变短、总重量减轻

根据特斯拉对外宣称的信息,Model 3相对Model S实现了线束长度减半——Model S 内部线束长度长达3 km,Model 3 只有 1.5 km。实现如此重大的进步,全新电子电气架构的创新功不可没,其中创新性的区域架构及电子化的电源分配架构在其中也发挥了重大价值。据说Model Y上线束长度要控制在100 m,但目前似乎还没有得到确认。

好,我们来讲一下车辆的线束,估计搞汽车电子和自动驾驶的小伙伴们对线束都不太了解。

随着车辆电动化、智能化及自动驾驶技术的发展,车内的传感器、执行机构、各种ECU的数量就开始了爆炸式激增,是个东西都需要电,就需要给它分配功率,就像人要吃饭、呼吸一样。电从哪里来,信号怎么传输,这就离不开电线。所以,汽车上线束的长度、重量、成本都在不断增加,线束的复杂度和成本也在增加,进而导致分布式ECU架构无法支撑未来无人驾驶的需求,这又是另外一个话题了。

我们先看乘用车,商用车我们另外分析。

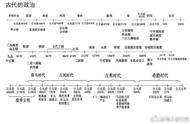

目前 | 线束量 | 节点 | 重量 | 长度 | 成本 |

低端车 | 600根 | 1200个 | 30Kg | 1500m | 300美金 |

豪华车 | 1500根 | 3000个 | 60Kg | 5000m | 600美金 |

无人驾驶 | >3000根 | >5000个 | >100Kg | >10Km | >1000美金 |

乘用车线束长度、重量与成本(来源:NXP)

为什么配电架构能够减少线束长度呢?我们看一下两者的架构就明白了。话不多说,上图。

智能配电盒对线束优化的对比

电子化后的智能配电盒,在设计上做到了极大的优化,配电融合了控制,配电盒变成了ECU,ACC、KL15等信号也可以省掉,负载到蓄电池只经过了一个半导体器件控制,线束回路得到了极大的简化,配电盒继电器控制回路和ECU继电器的保险丝回路也省掉了。

再来看线束重量,回路优化带来的线束长度节省当然会减轻线束重量,另一方面,智能配电盒带来的导线线径变小也是功不可没。上面讨论保险丝和半导体器件性能时讲过,保险丝因其保护不精确,导致线束裕量很大,而半导体器件因其精确的电流检测性能,可以准确识别线路过载及短路故障,做到可靠保护,进而降低对线径裕量的要求。

话不多说,我们上对比表,先看保险丝的设计匹配: