- LCP的成型加工工艺

1 加工温度

冷料或塑化不充分,都会造成LCP成型制品力学性能的下降,这时须提高机筒温度。虽然LCP熔料在机筒中滞留时间过长不会引起材料老化或产生腐蚀性气体,但当间隔时间超过30min时,应将成型温度调低50℃,而当再次成型时最好排出一些存料。为了防止喷嘴流涎,喷嘴温度可比通常设定温度低10℃,也可以根据实际情况,进行平直设定和反向设定。

LCP成型温度设置(℃)

需要注意的是,熔体温度过高虽然对LCP物性不会产生影响,但可使其分子呈剧烈运动状态,这将不利于分子取向,实践证明,高温对LCP加工反而不利

2 模具温度

一般注塑模具温度设定原则是,将模温控制在低于熔体温度100~150℃为宜。而对于LCP材料,通常将模具温度设定在70~110℃的范围内。

注塑机模具

为了缩短成型周期、防止飞边及变形,应选择较低的模具温度。如果要求制品尺寸稳定,特别是用于高温条件下的制品,为减少熔接痕及解决充填不足等问题时,则应提高模具温度。

3 可塑性

如果原料中含有玻璃纤维或碳纤维,为防止纤维被剪切断,注塑成型时应该选择比较低的螺杆转速(通常为100r/min),背压也尽可能低一点(为防止流涎和纤维折损,宜将背压设为0~2 MPa)。当原料中没有添加物时,也可采用高转速,以加快循环和提高计量稳定性。

注塑机

LCP具有固化速度快、脱模性好的特点。为充分发挥这一优势以缩短成型周期,应尽量选用塑化能力强的注射机;另外,喷嘴直径须为1~2mm,并且配有完好的止逆阀,喷嘴前端须设置大功率加热圈(前端设有热电偶)。

4 注射压力和注射速度

LCP成型时需要一定的注射压力,但压力及成型速率不宜过高,否则将导致熔体流动不均、制品出现瑕疵以及增加内应力。注塑成型中,注射压力与注射容积有关,一般注射容积宜设置为机筒容积的50%~70%。

最佳注射压力的设定取决于材料、制品形状、模具设计(特别是浇口和流道)以及其他一些成型条件。但LCP(所有等级)的熔体黏度都非常低,所以其成型时的注射压力明显低于普通热可塑性树脂。

当LCP成型时,开始须采用低注射压,然后再慢慢增大压力。对于一般成型品,在15~45 MPa的注射压力下即可成型。由于LCP固化较快,所以加快注射速度有利于取得较好的成型效果。

5 成型周期

成型周期取决于成型品的大小、形状、厚薄、模 具结构及成型条件。由于LCP熔体具有良好的流动性,所以其填充时间比较短,另外由于其固化速 度也比较快,因此可以取得较短的成型周期。代表性的LCP成型周期为10~30s。

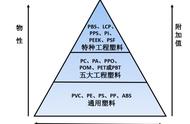

LCP不仅具有其他高分子不可比拟的物理性能和力学性能,而且热致型LCP还具有良好的加工性。目前,热致型LCP已成为电子电气中高精密、 高性能、特殊注塑件的首选材料。LCP制件的模具和塑件设计异于其他通用工程塑料制品,而且其性能与成型工艺参数成函数关系,所以压力、温度、时间等参数也应相互匹配,这样才能生产出合格的产品。