导读:钣金件段差通常是指正常折弯刀具无法分两折加工的高度H≤3.5T的 Z 形折弯,形状如下图,其中标识的高度H 一般是指只包含一个板厚的高度 。

一.段差展开计算方法:

1.直边段差

A----料外尺寸

B----料内尺寸

H----段差高度

K----折弯系数

1> 当H>3.5T时,按两折进行展开. L=A B H—3T 2K

2> 当H≤3.5T时,按一次成形展开计算. L=A B H—2T K

2.斜边段差

A----料内尺寸

B----料内尺寸

C----料内尺寸

L----料内尺寸

H----段差高度

1> 当H>3.5T时,按两折计算

L=A B L 2K’ K’=θ/90XK

2> 当H≤3.5T时,按一次成形计算展开

L=A B L K’

注: 当θ≦70°;时, K’=0.2

θ>70°时,K’=θ/90XK

二.段差加工指导

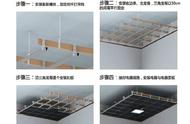

1.折床段差模具基本结构如附图

1.1 上、下模主要都由三部分组成:1.模具主体,2.垫片 ,3.面取。

1)模具主体 用于固定段差面取 ,垫片并通过上端的夹槽或者螺栓分别与折床上模座固定。

2) 垫片 通过调整垫片厚度可以得到不同的段差高度。

3) 面取 长度方向四个棱边分别倒0.5*0.5,1.0*1.0,2.0*2.0 ,4.0*4.0mm 的斜角,可根据加工板材的厚度选取不同的面取(斜角值)。

1.2 上、下模的垫片及面取是可以共用的,主要通过调整它们得到不同的段差高度H,垫片有不同的板厚,通过不同组合可以得到所需的任何垫片厚度。

1.3 段差成形示意详见附图,其中上模正装,下模反装:段差下模斜面及有刃口处朝外侧即

机台正面這侧。

1.4 段差模的校模与普通折弯刀具一致。

2 段差面取选择的一般原则 :

2.1 0.5<T(板厚)<=0.8 mm 一般选面取 0.5

当 H>3T 時,面取应选取 1.0

当 H>3T 1.5 時(直角段差),採用 V 槽折弯加工

2.2 0.8<T(板厚) <=1.2mm 一般选面取 1.0

当 H>3T 時,面取应选取 2.0

当 H>3T 1.5 時(直角段差),採用 V 槽折弯加工

2.3 1.2<T(板厚)< =1.5mm 一般选面取 2.0

当 H<1.5T 時,面取应选取 1.0

当 1.5T <H<3T 時,面取应选取 2.0

当 H>3T 時,面取应选取 4.0

当 H>3T 1.5 時(直角段差),採用 V 槽折弯加工

2.4 1.5<T(板厚)< =2.3mm

选面取 4.0

当 H<1.5T 時,面取应选取2

当 H>3T 1.5 時(直角段差),採用 V 槽折弯加工

3 垫片厚度计算:

3.1 直角段差垫片厚度 T 的一般计算公式为:垫片厚度 T=11-(H-面取值*0.819)/0.574 ,其中

H 为段差高度,面取值根据 5.2 确定。

3.2 135°斜角段差垫片厚度 T 的一般计算公式为:T=11.0-(2H-面取值X0.819)/0.574 。

3.3 通过电脑模拟得到垫片厚度。

4 段差加工注意事项:

4.1 材质上 CRS﹑AL 之硬度较低,表面容易产生压痕,对于外观要求严格的工件必需采取上下

模面取成形边上均垫0.15~0.2mm不锈钢片的保护措施。

4.2 使用整支上下模直接成形或错开安装整支上下模成形两端需避位的工件,可以避免工件成形

的刀痕不一致;错开加工成形時,会压伤工件两侧,所以两侧也需要采取保护措施并在段差成形后整平变形部分。

4.3 一般情况下,上下模的面取及垫片厚度是一致的,当段差的两段不平行时,可以通过适当增减垫片厚度来调整。

欢迎关注钣金圈看更多钣金资讯!

,