2.4 编写半精加工刀路

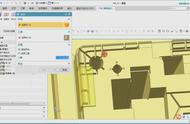

在设计粗加工刀路时,由于刀具的切削速度较快,零件震动较大,刀路上一般会留下较大的波纹,为了防止过切,在进行编程时一般会给零件表面预留一定的加工余量,并且粗加工的背吃刀量较大,实体上不同高度的加工余量不同,曲面上曲率不同的位置,粗加工后的加工余量也不相同。为了便于精加工,应使零件表面不同位置的加工余量基本相同,在粗加工后、精加工前,还应编写半精加工的刀路。根据零件形状,半精加工时所使用的刀具为φ16R0.8mm的刀粒刀,所选用的铣削工艺为等高铣削。具体方法是在工具栏中单击“创建工序”按钮→选用mill_contour→选用“深度轮廓铣”命令,选择合适的切削速度和刀具转速,半精加工的等高铣削刀路如图5所示。

2.5 编写精加工刀路

模具零件上的分型面由平面和曲面组成,胶位面为不同的曲面。由于不同功能的曲面在模具零件中的作用不同,曲面的形状也不同,必须用不同的刀路分别加工不同功能的曲面。

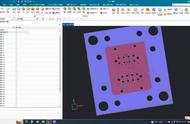

(1)胶位面的精加工刀路。在该实体中胶位面分成4种曲面:上表面分成两级(此处有2个曲面),上面一级的曲面内部有3个小凹槽,上表面与分型面通过斜度曲面相连,这4种曲面分开设计刀路,同时为了保持零件曲面的完整性及相互的独立性,必须对不同的曲面分开设计刀路。根据零件的形状,对胶位面设计了几种不同的刀路:上表面的拱形用φ10R5mm的合金刀进行平行铣削,分开设计了3种刀路,最上面的曲面是1个独立的刀路,3个凹陷的小曲面是3个独立的刀路,台阶的曲面是1个独立刀路,共有5个独立的刀路,如图6所示,这5个刀路虽然都用φ10R5mm的合金刀进行切削,但分开设计切削刀路可以使零件表面更具有流线型。零件的侧面与分型面的夹角为尖角,不适合用球头刀加工,因此胶位的侧面使用φ16R0.8mm的刀粒刀进行切削,所用的切削工艺为等高铣削,如图7所示。不同位置选用不同的刀路进行加工,可以使零件上的尖角位不会产生过切现象,也能保持不同曲面的完整。在对胶位面进行精加工编程时,必须按实体的实际尺寸进行精加工,不能过切,也不能留加工余量。

(2)分型面的精加工刀路。零件的分型面既有平面,也有曲面;对于分型面上的平面,适合使用φ16R0.8mm的刀粒刀加工;对于分型面上的曲面,适合使用φ10R5mm的合金刀进行加工。分型面的加工刀路如图8所示。

2.6 编写流道刀路

流道的要求不高,可以用成形刀沿流道的轨迹进行切削,由于零件的流道在异形面上,可以先将流道的轨迹投影到曲面上,再用曲线刀路切削,加工流道的刀路如图9所示。