药物、矿物(包括煤样)和研磨粉体等产品都是以粉末或颗粒形式存在的,物理属性是定义产品功能与产品最终作用的重要因素,因此我们必须对产品进行分析。例如,我们可以使用多种方法进行粒度分析,如最常用的激光衍射、图像法、超声法等。这些技术已广泛应用于众多产品的特性分析,其检测速度、动态范围、渗透性和非球形颗粒的表征能力各有特点和优势。

如今,虽然人们已经将粒度分析作为常规技术,但却仍对优质取样准备的必要性这一点知之甚少。因此,我们必须假设:最终得出的实验结论是对大批粉体材料具有代表性的。

事实是这样吗?不是。如果不对粉体物料进行采集和代表性取样,分析结果将是片面的。粉体在生产过程中处于不同的运动方式(如:运输、堆放及袋装等),其粗细颗粒由于自身颗粒重力的影响容易产生离析现象(如堆放的物料细颗粒容易集中在中部,粗粒容易集中在周围;运输中物料粗粒在容器两侧和表面分布多等),如果采样时不根据其颗粒分布规律,盲目采样所得出的结果肯定是错误的。

本文中,我们考察了对实验室粒度检测以及工艺环境中的在线、实时检测进行优质粉末取样和分散所必需的各项要素,描述了从工艺流程中提取代表性样品的可用方法。

您的样品有代表性吗?

干粉或矿样分析中最重要的一个因素是,需要进行代表性取样。无论采用哪种粒度分析技术,实验室分析都只要几十毫克到几十克样品。因此,我们需要这少量样品能够代表大批物料的性质(代表性取样)。

相同的块体材料的重复测量总是会产生稍微不同的结果。值得关注的是, “有多大的不同? ”答案是通过标准差(SD )判定。在所有其他条件都一样的情况下,标准差可以反映从散装物料采取样本的精确度。如果重复测量出现“太多的不同, ”(即标准差很大 ),就需要寻找更好的取样方法。

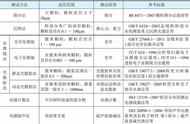

从下面的数据中我们可以看到利用旋转式缩分器的取样效果(纵坐标是标准差):

“可以看到,前三项方法几乎没有可信度,而旋转缩分器是如此优于所有其他的方法,应该尽可能使用......至少有35次演示表明旋转缩分器给出了最佳效果”(见Derived from Table 1.1 “Reliability of selected sampling methods,” page 34, Chapter 1 in “Particle Size Measurement,” by Terrence Allen, Ph.D. Chapman & Hall, London.)

过程中检测

对于在管道中流动的物料,最好在粉末运动时取样,而不是在存储容器中,因为这样容易出现分离。在可优先采用垂直取样(例如,从重力流中提取)的情况下,不使用水平取样或角管 - 如有可能,随后用筛分旋转缩分器进行取样。

1. 粗样的采集:

采样的首要要求就是应根据物料存在的运动方式采取相应的采集方法。物料中采样一般遵循以下 3 个原则:

(1)最好在物料移动中采样(或生产过程中)。

(2)多点采样。在不同部位和深度采样,每次取样,将各点采集的试样混合后作为粗样。

(3)采样方法要固定。采样管理者要根据不同物料的存在方式制定严格的采样操作规程,使其规范化。

2. 代表性取样-测试样制备:

对于可以流动的粉体材料,粗样在容器中也会出现离析,大颗粒居上,小颗粒向下运动。这时在存储容器中若进行水平取样,得到的粒度分布图将是不一样的。使用美国康塔仪器公司的旋转缩分器(代表性取样器——包括筛分型和微量型)可以成功解决粉体样品的均匀化问题,从而消除了下游可能会出现的隐患。

代表性取样器是根据旋分原理,将粗样各个层面平均分配成8 份用于实验。旋转取样的标准偏差比其它可操作的方法都小,接近无法程序化操作的随机取样的平均值。国际标准ISO13320(国标GB/T 19077.1 -2008 等同)指出:“对于粉体材料,必须采用合适的样品分散技术选取颗粒度均一、最具代表性的样品进行测量分析,建议使用旋转缩分器(Rotary Riffler)对样品进行筛分和选取,再加以分析…”,摘自ISO 13320-1 (样品颗粒度分析——激光衍射法,第6.2.2 节,样品制备与选取)。因此,根据ISO13320 的第6.2.2 节的建议和要求,粒度仪的用户配备相应的旋转缩分器是必须的。

美国康塔仪器公司提供两款旋转型缩分器,用于粉体,矿物,煤样或其他颗粒材料的准确地代表性取样,其性能远优于格槽型缩分器。其中